To tylko jedna z 19 stron tej notatki. Zaloguj się aby zobaczyć ten dokument.

Zobacz

całą notatkę

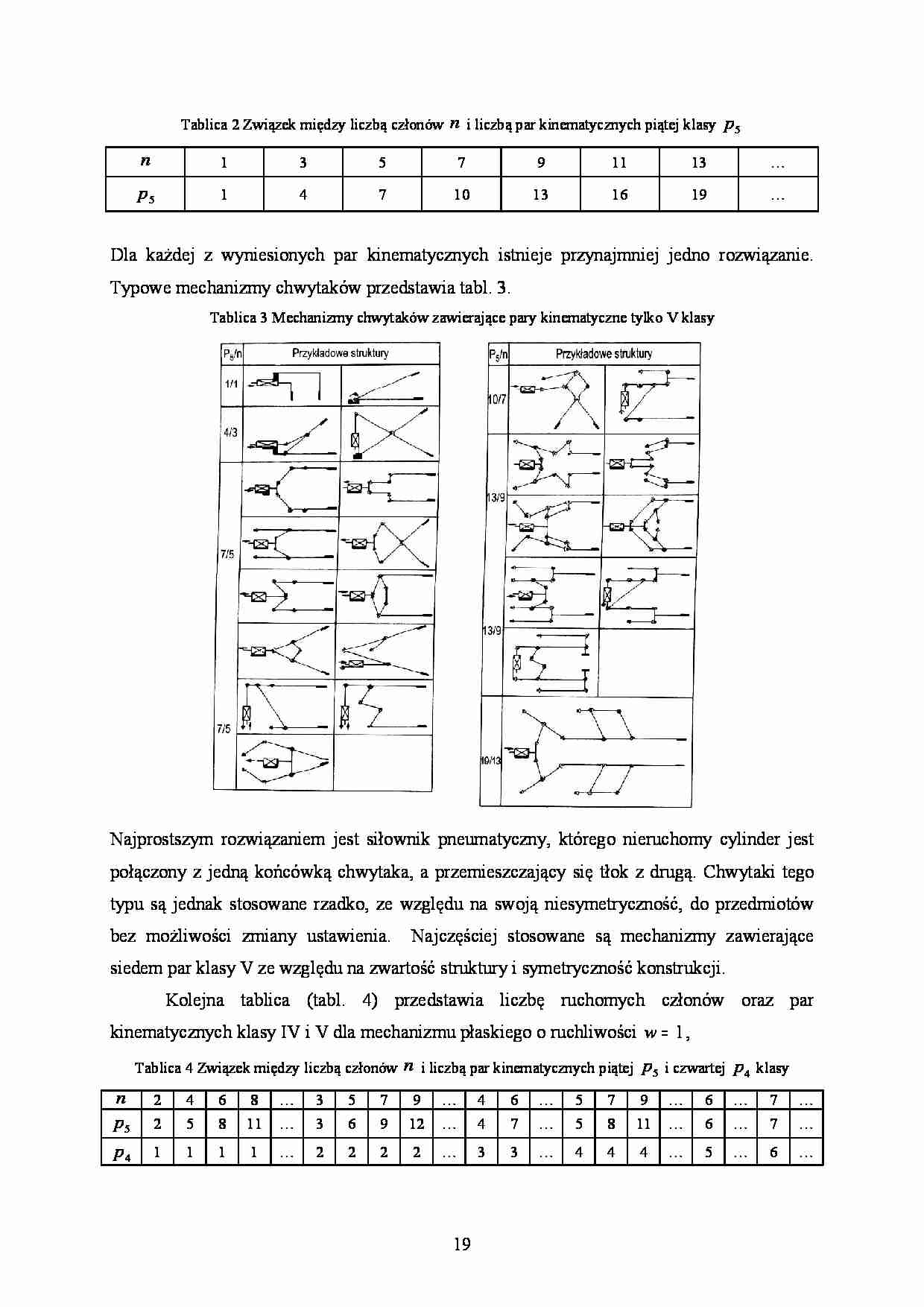

Tablica 2 Związek między liczbą członów

n i liczbą par kinematycznych piątej klasy p5

n

1

3

5

7

9

11

13

…

p5

1

4

7

10

13

16

19

…

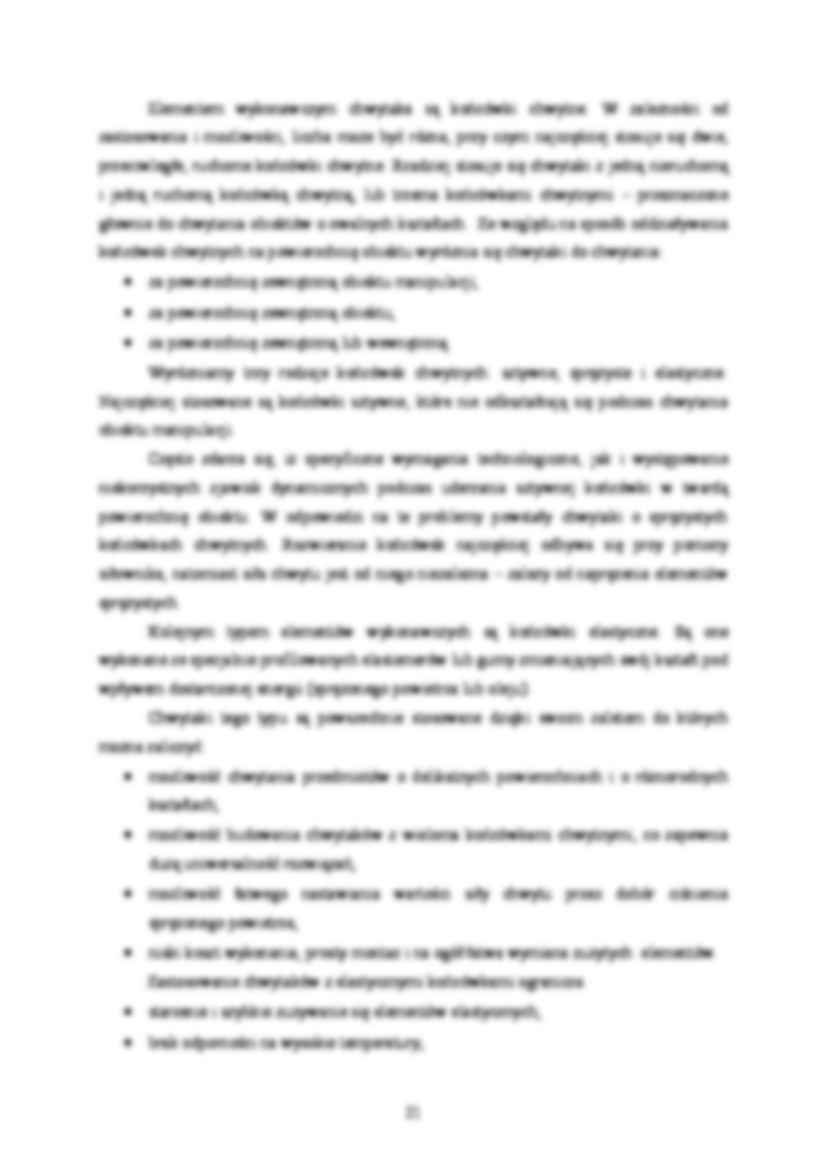

Dla każdej z wyniesionych par kinematycznych istnieje przynajmniej jedno rozwiązanie.

Typowe mechanizmy chwytaków przedstawia tabl. 3.

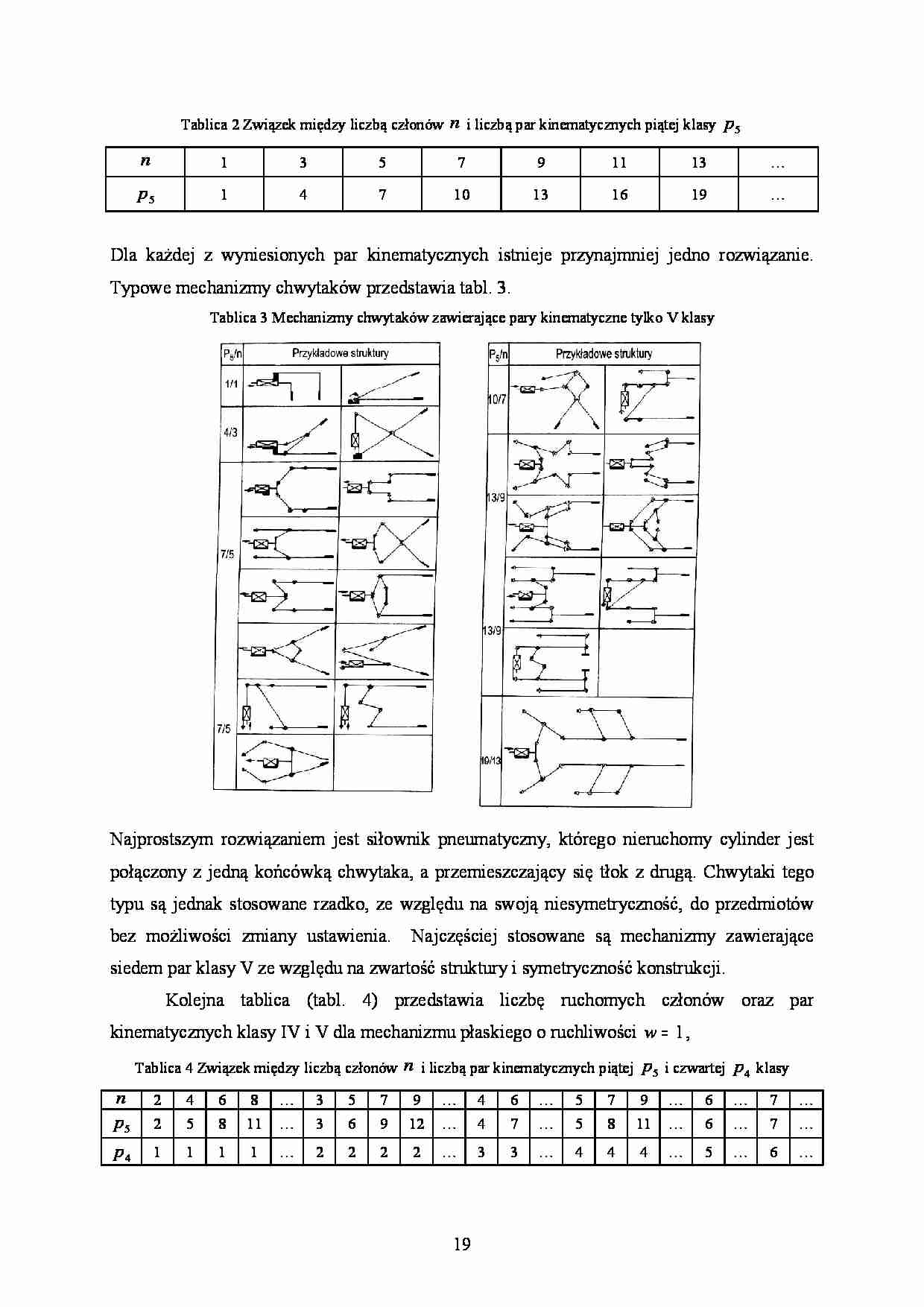

Tablica 3 Mechanizmy chwytaków zawierające pary kinematyczne tylko V klasy

Najprostszym rozwiązaniem jest siłownik pneumatyczny, którego nieruchomy cylinder jest

połączony z jedną końcówką chwytaka, a przemieszczający się tłok z drugą. Chwytaki tego

typu są jednak stosowane rzadko, ze względu na swoją niesymetryczność, do przedmiotów

bez możliwości zmiany ustawienia.

Najczęściej stosowane są mechanizmy zawierające

siedem par klasy V ze względu na zwartość struktury i symetryczność konstrukcji.

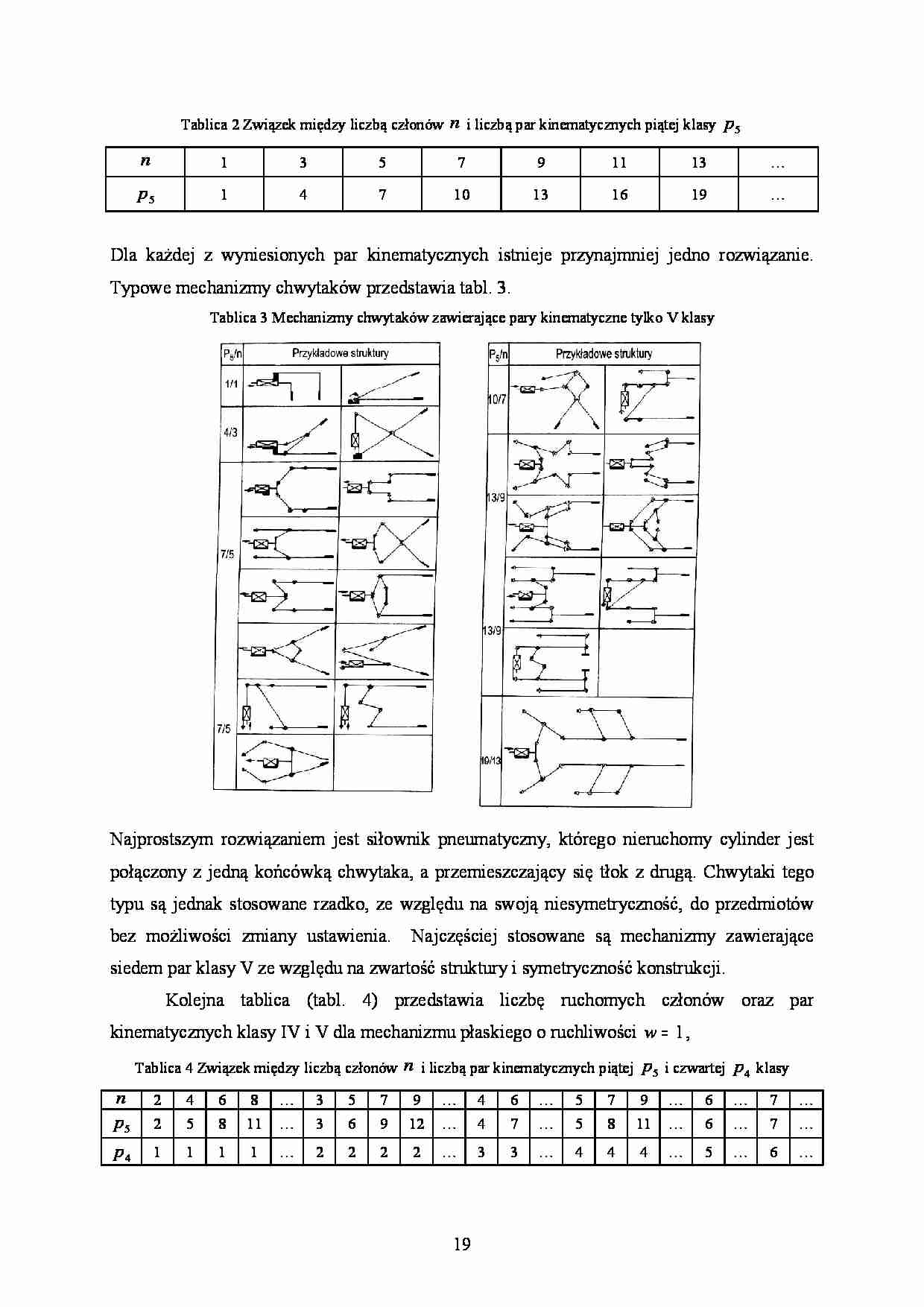

Kolejna tablica (tabl. 4) przedstawia liczbę ruchomych członów oraz par

kinematycznych klasy IV i V dla mechanizmu płaskiego o ruchliwości w = 1 ,

Tablica 4 Związek między liczbą członów

n i liczbą par kinematycznych piątej p5 i czwartej p 4 klasy

n

p5

2

4

6

8

…

3

5

7

9

…

4

6

…

5

7

9

…

6

…

7

…

2

5

8

11

…

3

6

9

12

…

4

7

…

5

8

11

…

6

…

7

…

p4

1

1

1

1

…

2

2

2

2

…

3

3

…

4

4

4

…

5

…

6

…

19

Typowe mechanizmy chwytaków tej grupy przedstawiono w tabl. 6. Zaletą tego typu

mechanizmów jest mniejsza liczba członów pośredniczących przy przenoszeniu napęd,

natomiast wadą – występowanie znacznych sił tarcia w parze kinematycznej IV klasy.

Tablica 5 Mechanizmy chwytaków zawierające pary kinematyczne IV i V klasy

Obecnie najczęściej stosuje się konstrukcje zawierające dwie pary kinematyczne IV

klasy i trzy pary V klasy. Bardzo istotny wpływ na prace chwytaka ma dokładność wykonania

pary kinematycznej IV klasy.

4.4. Układy wykonawcze chwytaków

Niniejsza część opracowania przedstawia różnorodność układów wykonawczych

chwytaków, przy czym charakter tego przedstawienia będzie ogólny i opisowy. Mnogość

przykładów chwytaków, z zastosowaniem opisanych układów wykonawczych, można znaleźć

w rozdziale kolejnym, pod tymże tytułem.

20

Elementem wykonawczym chwytaka są końcówki chwytne. W zależności od

zastosowania i możliwości, liczba może być różna, przy czym najczęściej stosuje się dwie,

przeciwległe, ruchome końcówki chwytne. Rzadziej stosuje się chwytaki z jedną nieruchomą

i jedną ruchomą końcówką chwytną, lub trzema końcówkami chwytnymi – przeznaczone

głownie do chwytania obiektów o owalnych kształtach. Ze względu na sposób oddziaływania

końcówek chwytnych na powierzchnię obiektu wyróżnia się chwytaki do chwytania:

•

za powierzchnię zewnętrzną obiektu manipulacji;

•

za powierzchnię zewnętrzną obiektu;

•

za powierzchnię zewnętrzną lub wewnętrzną.

Wyróżniamy trzy rodzaje końcówek chwytnych: sztywne, sprężyste i elastyczne.

Najczęściej stosowane są końcówki sztywne, które nie odkształcają się podczas chwytania

obiektu manipulacji.

Często zdarza się, iż specyficzne wymagania technologiczne, jak i występowanie

niekorzystnych

(…)

… linii produkcyjnej niemieckiej firmy spożywczej

produkującej rogaliki;

•

Pakowanie.mpg – prezentacja działającego systemu pakowania i segregowania pudeł;

•

Reklama.mpg – reklama telewizyjna firmy Microsoft z robotem lakierniczym do

karoserii samochodowych w jednej z ról.

Bibliografia

1. Barczyk J.: „Urządzenia chwytające robotów przemysłowych”, Robotyka nr 1/1986.

2. Honczarenko J.: „Roboty przemysłowe…

… elementów wykonawczych są końcówki elastyczne. Są one

wykonane ze specjalnie profilowanych elastomerów lub gumy zmieniających swój kształt pod

wpływem dostarczonej energii (sprężonego powietrza lub oleju).

Chwytaki tego typu są powszechnie stosowane dzięki swoim zaletom do których

można zaliczyć:

•

możliwość chwytania przedmiotów o delikatnych powierzchniach i o różnorodnych

kształtach;

•

możliwość budowania chwytaków z wieloma końcówkami chwytnymi, co zapewnia

dużą uniwersalność rozwiązań;

•

możliwość łatwego nastawiania wartości siły chwytu przez dobór ciśnienia

sprężonego powietrza;

•

niski koszt wykonania, prosty montaż i na ogół łatwa wymiana zużytych elementów.

Zastosowanie chwytaków z elastycznymi końcówkami ogranicza:

•

starzenie i szybkie zużywanie się elementów elastycznych;

•

brak…

... zobacz całą notatkę

Komentarze użytkowników (0)