To tylko jedna z 4 stron tej notatki. Zaloguj się aby zobaczyć ten dokument.

Zobacz

całą notatkę

Tubingi żeliwne

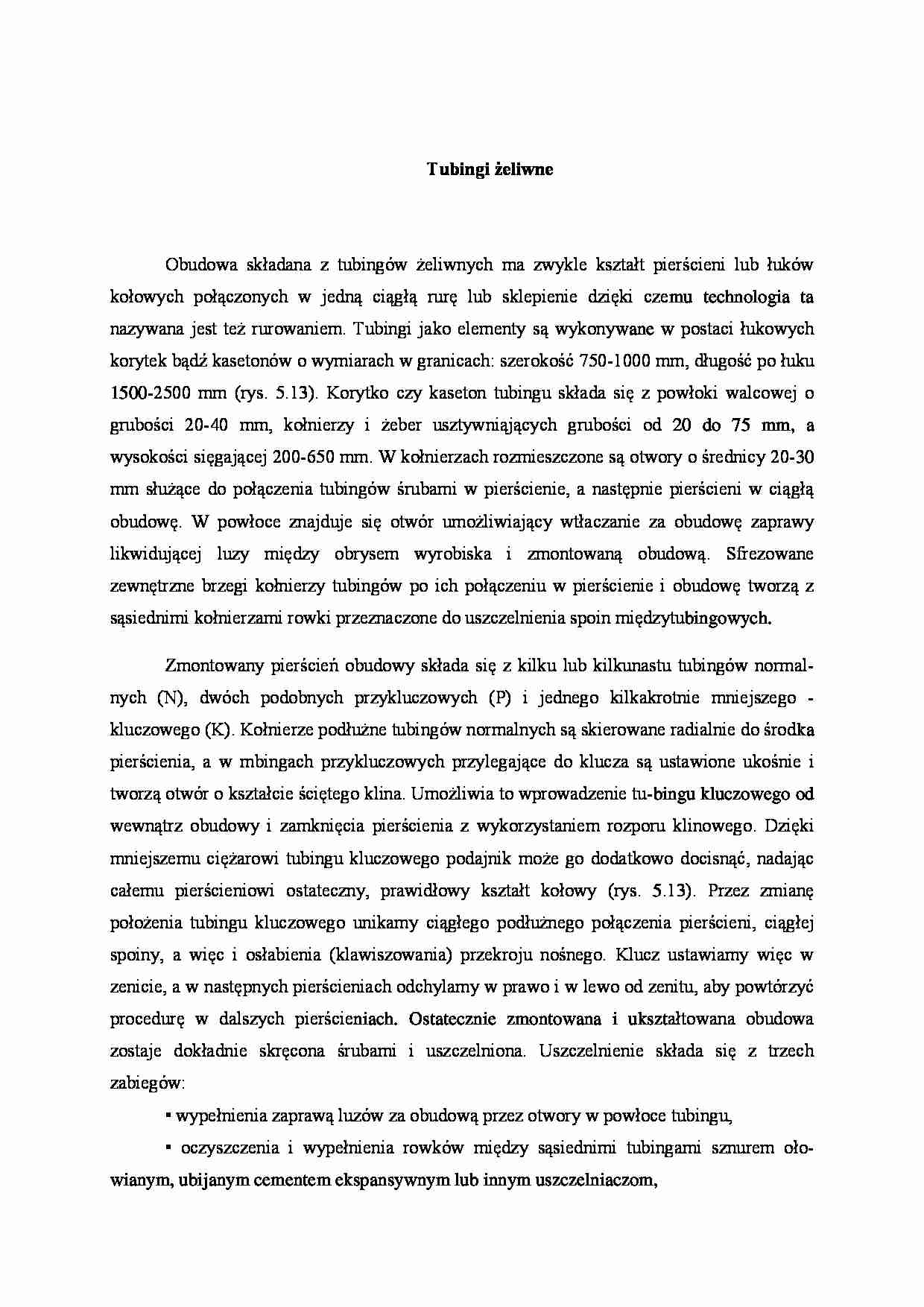

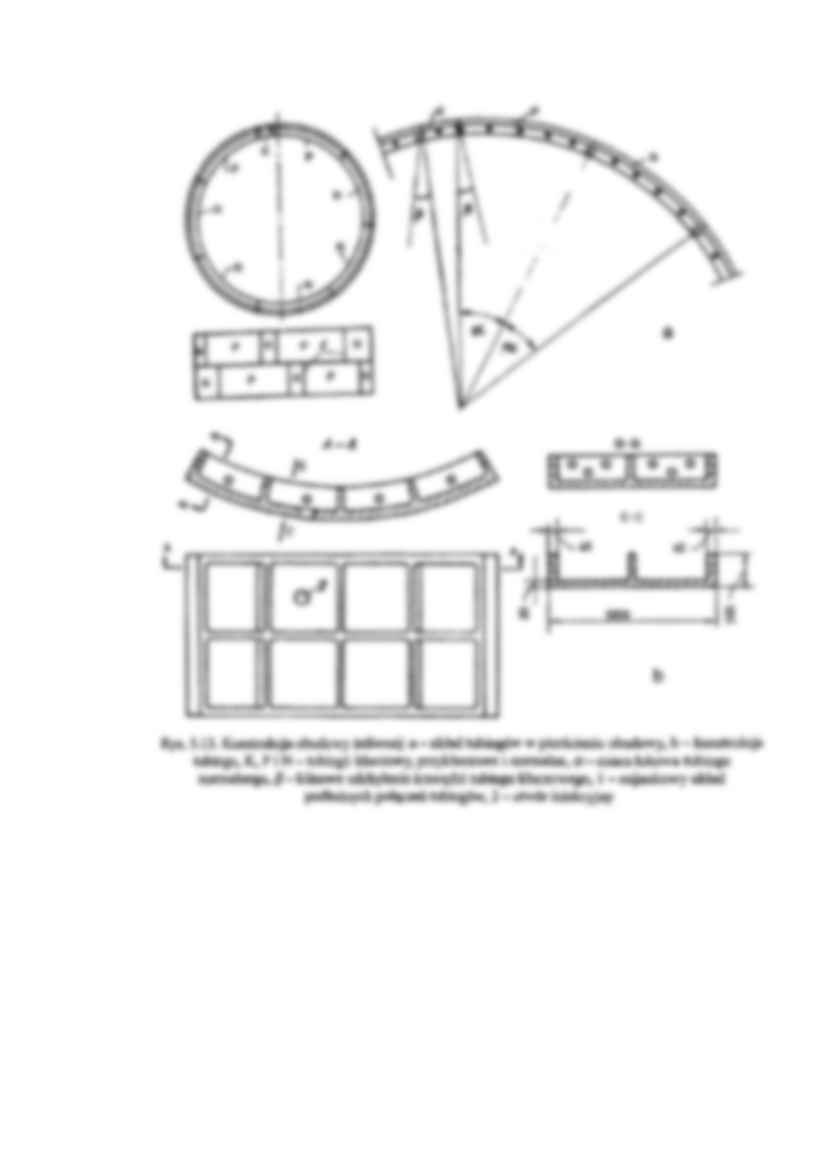

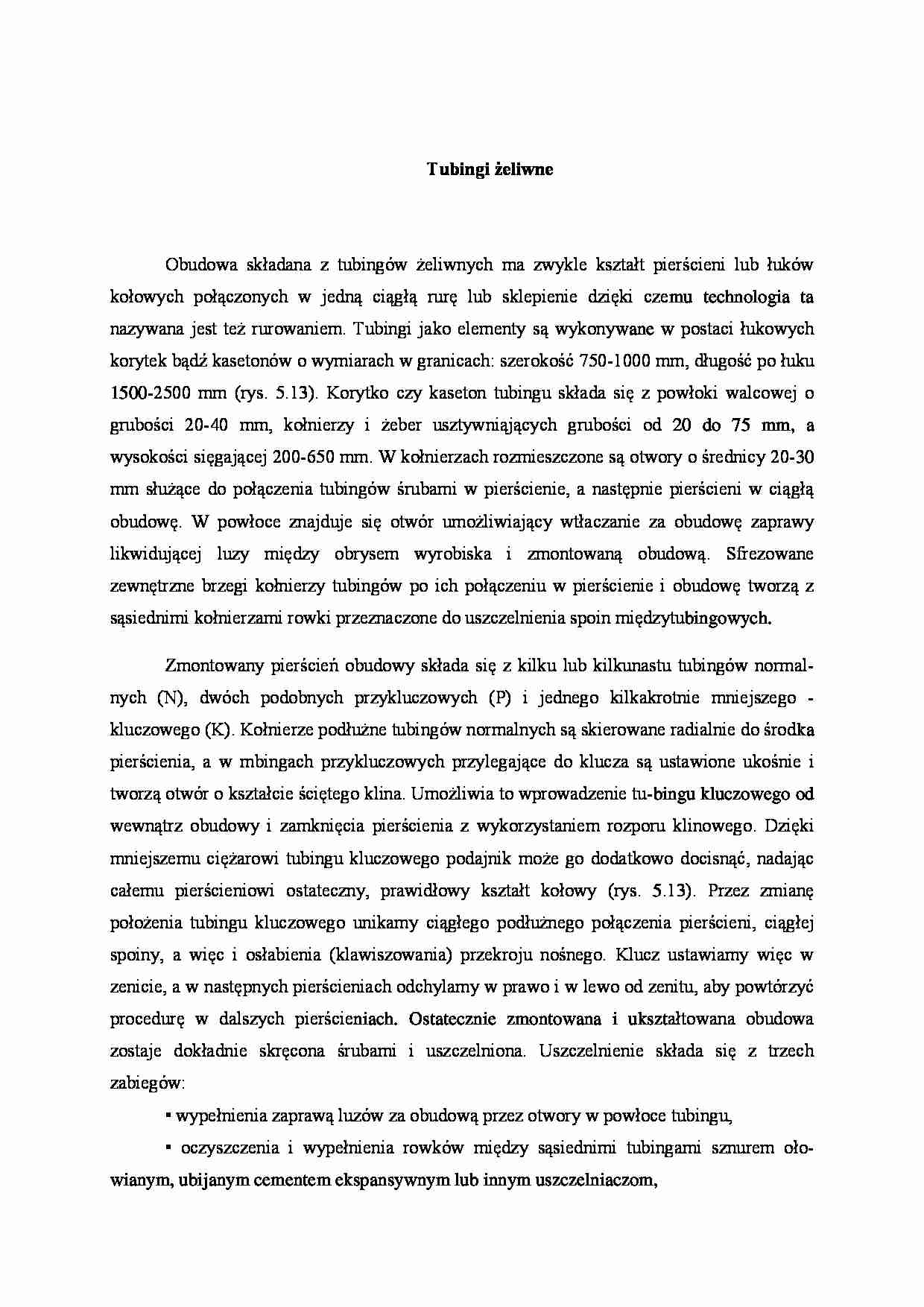

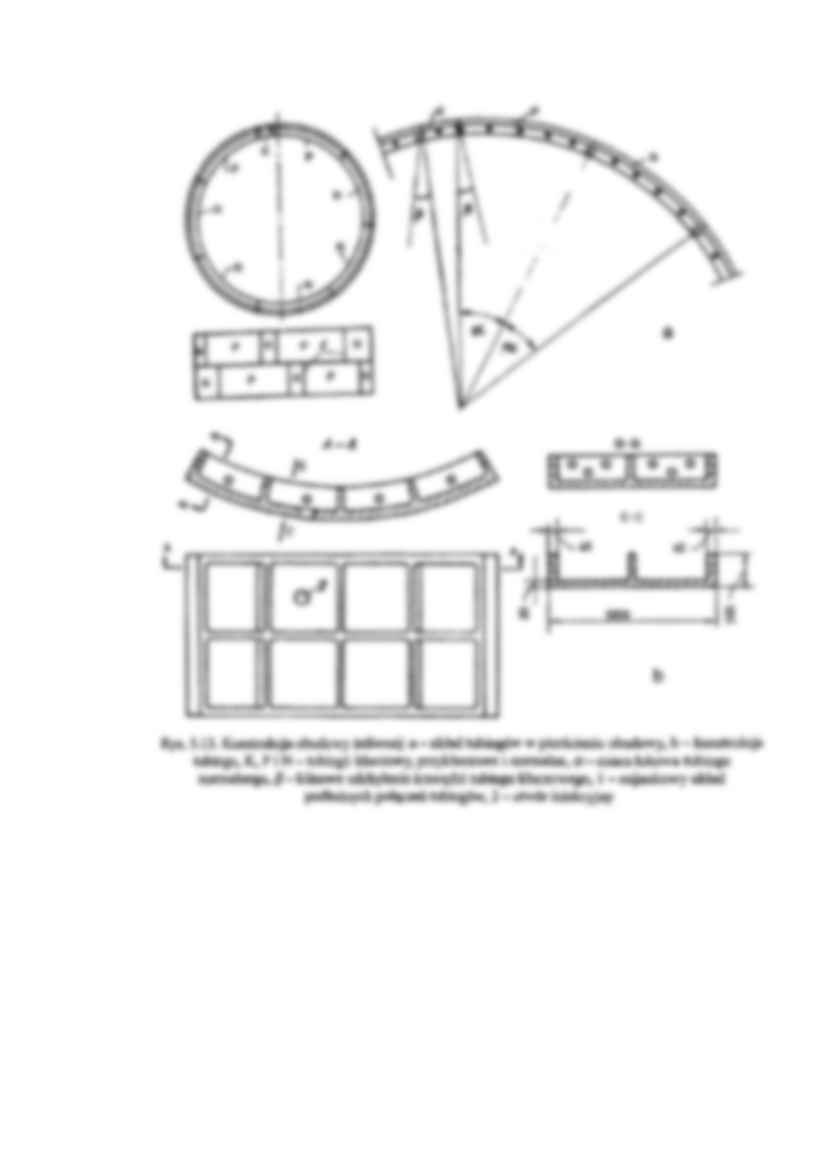

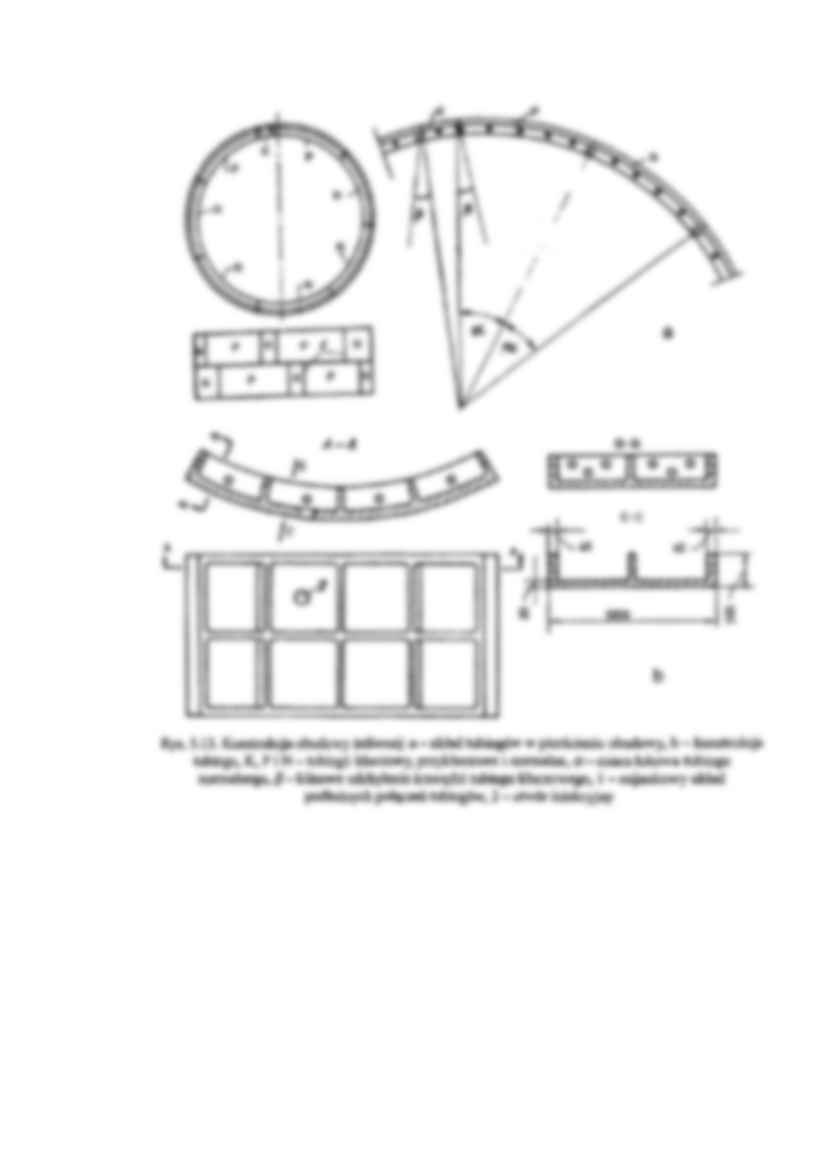

Obudowa składana z tubingów żeliwnych ma zwykle kształt pierścieni lub łuków kołowych połączonych w jedną ciągłą rurę lub sklepienie dzięki czemu technologia ta nazywana jest też rurowaniem. Tubingi jako elementy są wykonywane w postaci łukowych korytek bądź kasetonów o wymiarach w granicach: szerokość 750-1000 mm, długość po łuku 1500-2500 mm (rys. 5.13). Korytko czy kaseton tubingu składa się z powłoki walcowej o grubości 20-40 mm, kołnierzy i żeber usztywniąjących grubości od 20 do 75 mm, a wysokości sięgającej 200-650 mm. W kołnierzach rozmieszczone są otwory o średnicy 20-30 mm służące do połączenia tubingów śrubami w pierścienie, a następnie pierścieni w ciągłą obudowę. W powłoce znajduje się otwór umożliwiający wtłaczanie za obudowę zaprawy likwidującej luzy między obrysem wyrobiska i zmontowaną obudową. Sfrezowane zewnętrzne brzegi kołnierzy tubingów po ich połączeniu w pierścienie i obudowę tworzą z sąsiednimi kołnierzami rowki przeznaczone do uszczelnienia spoin międzytubingowych.

Zmontowany pierścień obudowy składa się z kilku lub kilkunastu tubingów normalnych (N), dwóch podobnych przykluczowych (P) i jednego kilkakrotnie mniejszego -kluczowego (K). Kołnierze podłużne tubingów normalnych są skierowane radialnie do środka pierścienia, a w mbingach przykluczowych przylegające do klucza są ustawione ukośnie i tworzą otwór o kształcie ściętego klina. Umożliwia to wprowadzenie tu-bingu kluczowego od wewnątrz obudowy i zamknięcia pierścienia z wykorzystaniem rozporu klinowego. Dzięki mniejszemu ciężarowi tubingu kluczowego podajnik może go dodatkowo docisnąć, nadając całemu pierścieniowi ostateczny, prawidłowy kształt kołowy (rys. 5.13). Przez zmianę położenia tubingu kluczowego unikamy ciągłego podłużnego połączenia pierścieni, ciągłej spoiny, a więc i osłabienia (klawiszowania) przekroju nośnego. Klucz ustawiamy więc w zenicie, a w następnych pierścieniach odchylamy w prawo i w lewo od zenitu, aby powtórzyć procedurę w dalszych pierścieniach. Ostatecznie zmontowana i ukształtowana obudowa zostaje dokładnie skręcona śrubami i uszczelniona. Uszczelnienie składa się z trzech zabiegów:

• wypełnienia zaprawą luzów za obudową przez otwory w powłoce tubingu,

• oczyszczenia i wypełnienia rowków między sąsiednimi tubingami sznurem ołowianym, ubijanym cementem ekspansywnym lub innym uszczelniaczom,

• likwidacji tuzów między śrubami i otworami w kołnierzach i powłoce tubingu przez ostateczne odkręcenie śrub.

W celu uszczelnienia luzów między śrubami i otworami stosuje się specjalne podkładki w kształcie niecki kulistej. Są one wypełniane materiałem uszczelniającym, jak na przykład asfaltem, lepikiem bądź innymi specjalnymi masami plastycznymi. W czasie dokręcania śrub sferyczne podkładki ulegają spłaszczeniu, a masy uszczelniające przenikają do najmniejszych luzów tolerancyjnych i całkowicie uszczelniają połączenia śrubowe. Ostateczne dokręcenie śrub wyprostowuje podkłady do płaskich krążków (rys. 5.14), a dodatkowy moment skręcający gwarantuje dodatkowe sprężenie połączenia elementów obudowy. Całkowicie wykończona tubingowa obudowa metalowa powinna zapewniać stuprocentową wodoszczelność. Jest to najbardziej skuteczna konstrukcja podziemna.

(…)

… są z żeliwa szarego, rzadziej ze staliwa stopowego. Czasami mogą być wytłaczane lub zgrzewane ze specjalnych blach i kształtowników stalowych. Dla dostatecznie dużego zapotrzebowania tubingów, usprawiedliwiającym wdrożenie ich produkcji, najczęściej wykorzystujemy żeliwo jako materiał odporny na korozję i dobrze przystosowany do dużych obciążeń ściskających. Obudowa żeliwna znajduje powszechne zastosowanie w bardzo słabym, silnie nawodnionym górotworze, czyli w warunkach dużych ciśnień hydrostatycznych, dla których obudowa kołowa przenosi właśnie głównie naprężenia ściskające. Tubingi staliwne mają co prawda znacznie większą wytrzymałość na zginanie i rozciąganie, ale są mało odporne na korozję, co w agresywnym środowisku podziemnym ogranicza ich większe wykorzystanie. Inne rodzaje tubingów mogą być używane…

... zobacz całą notatkę

Komentarze użytkowników (0)