To tylko jedna z 5 stron tej notatki. Zaloguj się aby zobaczyć ten dokument.

Zobacz

całą notatkę

Przebieg procesu wytłaczania i jego charakterystyki

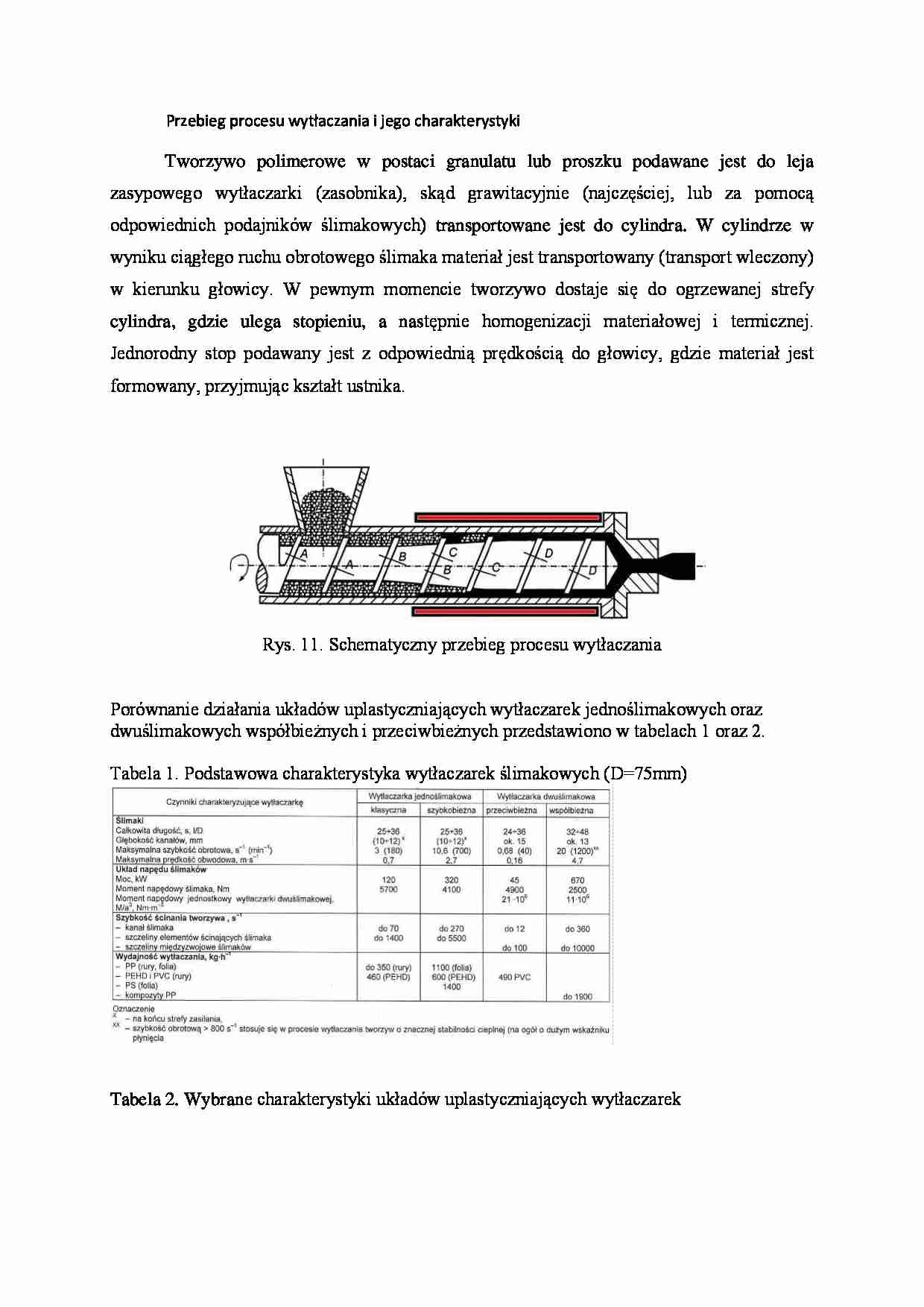

Tworzywo polimerowe w postaci granulatu lub proszku podawane jest do leja zasypowego wytłaczarki (zasobnika), skąd grawitacyjnie (najczęściej, lub za pomocą odpowiednich podajników ślimakowych) transportowane jest do cylindra. W cylindrze w wyniku ciągłego ruchu obrotowego ślimaka materiał jest transportowany (transport wleczony) w kierunku głowicy. W pewnym momencie tworzywo dostaje się do ogrzewanej strefy cylindra, gdzie ulega stopieniu, a następnie homogenizacji materiałowej i termicznej. Jednorodny stop podawany jest z odpowiednią prędkością do głowicy, gdzie materiał jest formowany, przyjmując kształt ustnika.

Rys. 11. Schematyczny przebieg procesu wytłaczania

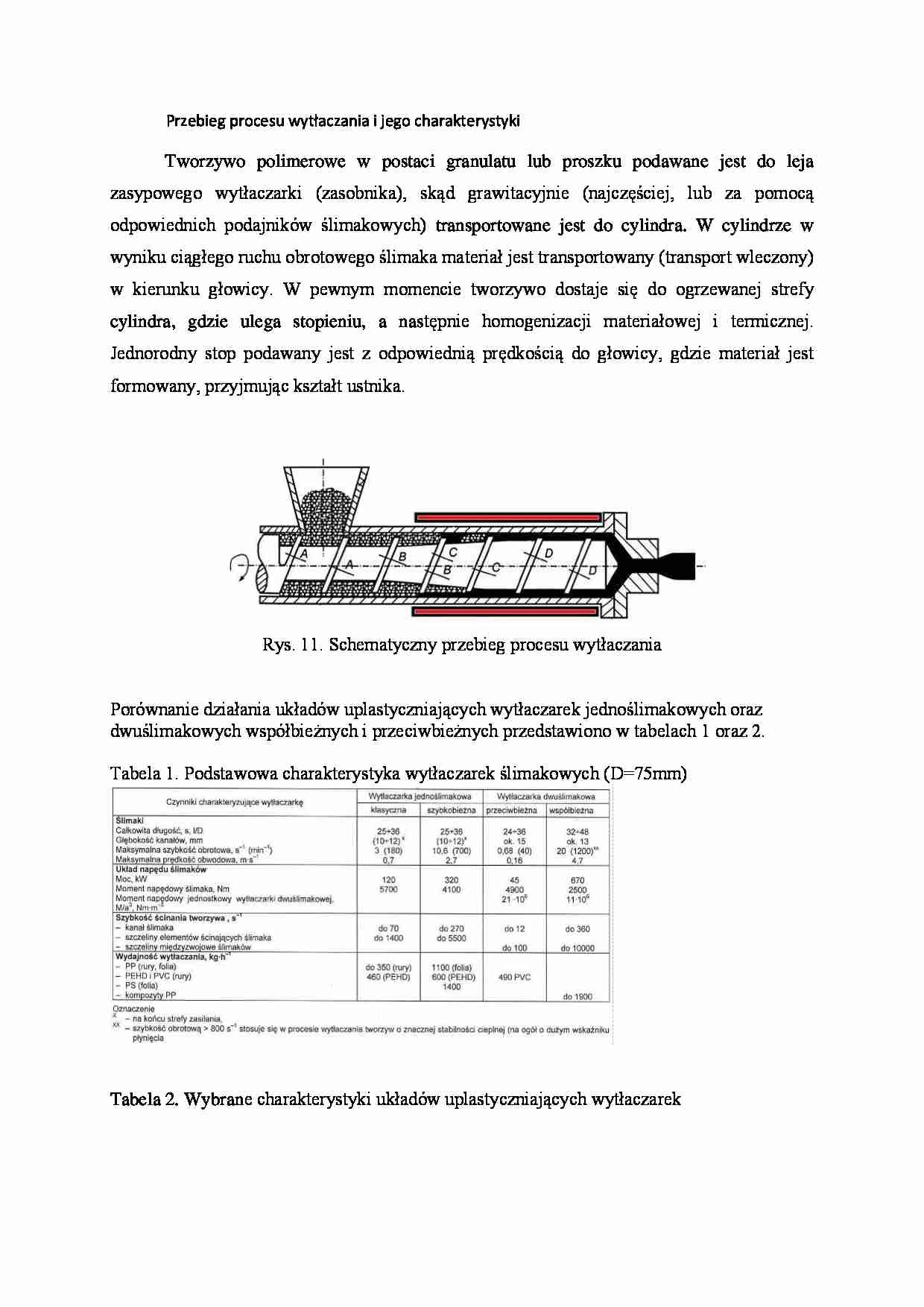

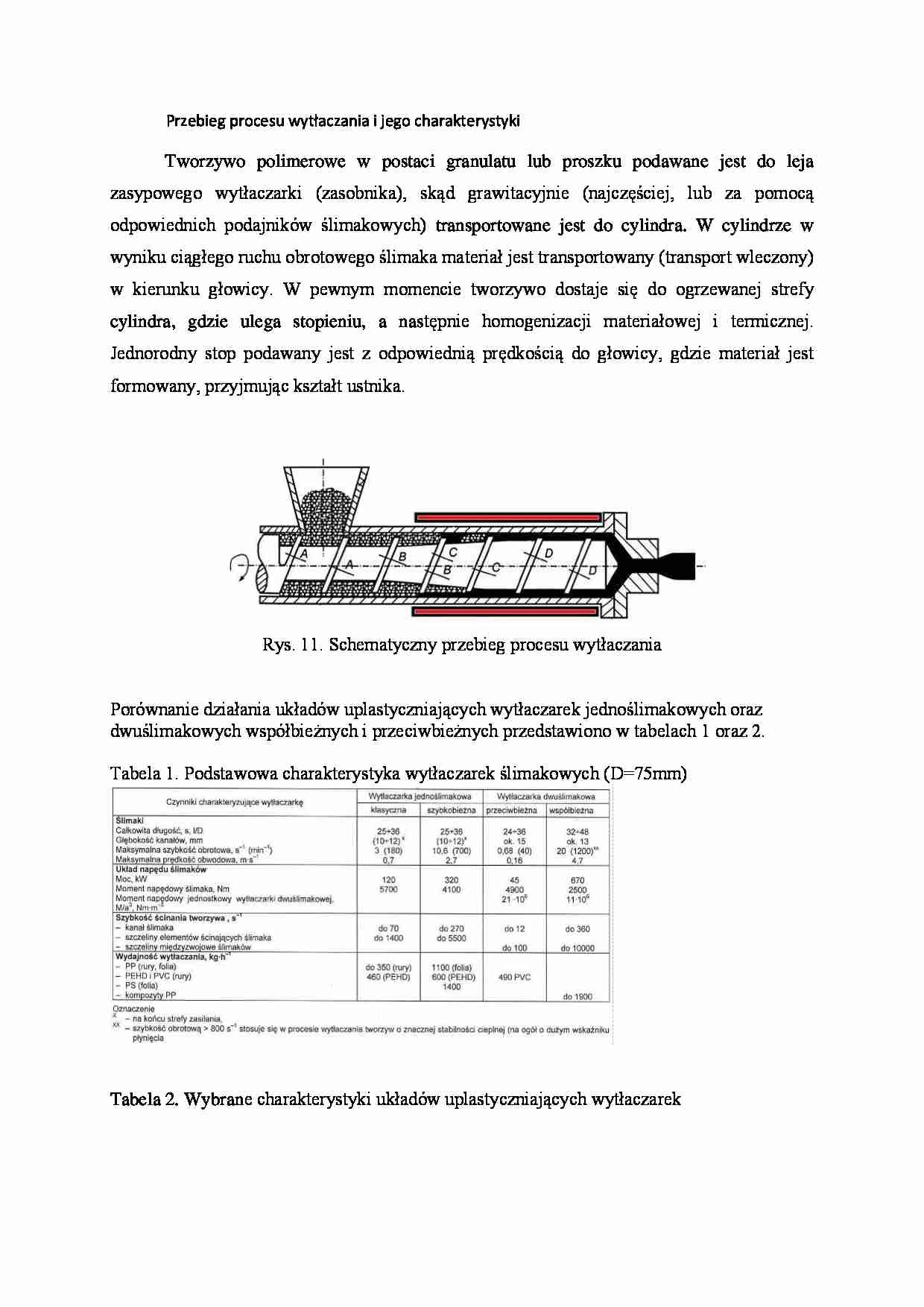

Porównanie działania układów uplastyczniających wytłaczarek jednoślimakowych oraz dwuślimakowych współbieżnych i przeciwbieżnych przedstawiono w tabelach 1 oraz 2. Tabela 1. Podstawowa charakterystyka wytłaczarek ślimakowych (D=75mm) Tabela 2. Wybrane charakterystyki układów uplastyczniających wytłaczarek Skurcz przetwórczy. Efekt Barusa

Skurcz przetwórczy odgrywa istotne znaczenie w procesie wytłaczania. Wartości skurczu przedstawione są w poniższej tabeli:

Wartości skurczu są odmienne dla różnych rodzajów tworzyw. W tabeli 3 zestawiono dane dla niektórych tworzyw w przypadku skurczu pierwotnego wzdłużnego. Większe wartości skurczu pierwotnego tworzyw termoplastycznych krystalicznych niż amorficznych wynikają ze znanego zjawiska gęstszego upakowania makrocząsteczek struktury krystalicznej, zachodzącego podczas procesu krystalizacji. Skurcz pierwotny zmniejszają i stabilizują napełniacze włókniste i w mniejszym stopniu proszkowe. Zjawisko skurczu wtórnego występuje przede wszystkim w przypadku tworzyw termoplastycznych krystalicznych, gdyż w nich zachodzą dalsze procesy przemian strukturalnych. efekt Barusa polega na pęcznieniu strugi uplastycznionego tworzywa polimerowego opuszczającego głowicę wytłaczarki. W wyniku występowania tego efektu pole przekroju poprzecznego wytłoczyny jest zatem większe od pola przekroju poprzecznego otworu dyszy wytłaczarskiej. Jeżeli profile nie wykazują przekroju kołowego, to przekroje dyszy i wytłoczyny, ze względu na nierównomierne rozszerzanie się materiału, są najczęściej różne. Aby otrzymać kształt wytłoczyny zgodny z oczekiwanym, należy obliczeniowo lub empirycznie zmienić kształt ustnika tak, aby po procesie pęcznienia strugi uzyskać wymagany kształt profilu. Do eliminowania efektu Barusa w linii technologicznej służą urządzenia zwane kalibratorami.

Rys. 12. Schematyczny wynik występowania efektu Barusa

Linia technologiczna procesu wytłaczania

Podstawowym urządzeniem linii technologicznej jest wytłaczarka, której zadaniem jest dostarczenie do głowicy uplastycznionego tworzywa o odpowiednim natężeniu przepływu, temperaturze, ciśnieniu oraz stopniu homogenizacji materiałowej i termicznej. Zadaniem głowicy wytłaczarskiej jest nadanie przetwarzanemu materiałowi odpowiedniego kształtu przy zapewnieniu odpowiedniej jego jednorodności, jak również wytworzenie odpowiedniego spadku ciśnienia umożliwiającego realizację całego procesu. Proces ten realizowany jest poprzez stopniową zmianę przekroju poprzecznego kanału przepływowego głowicy lub poprzez zastosowanie kanałów rozprowadzających. Końcowe ukształtowanie materiału ma miejsce w dyszy wytłaczarskiej. Na skutek zjawiska rozszerzania się strumienia tworzywa wypływającego z dyszy przekrój poprzeczny wytłoczyny nie jest taki sam jak przekrój poprzeczny wylotu dyszy, dlatego też wprowadza się najczęściej poprawki kształtu dyszy, zwykle w sposób doświadczalny, choć istnieją już metody komputerowe wspomagające ten proces.

(…)

… w wodzie lub jest spryskiwany wodą za pomocą zraszaczy.

Rys.14. Kalibrowanie ciśnieniowe: 1 - głowica, 2 - tuleja kalibrująca, 3 - korek uszczelniający, 4 - sprężone powietrze [źródło: Praca zbiorowa pod red. K. Wilczyńskiego, „Przetwórstwo tworzyw sztucznych”, Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa 2000]

Rys.15. Kalibrowanie próżniowe: 1 - głowica, 2 - wlot wody chłodzącej, 3 - doprowadzenie próżni, 4 - wylot wody chłodzącej [źródło: Praca zbiorowa pod red. K. Wilczyńskiego, „Przetwórstwo tworzyw sztucznych”, Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa 2000]

Urządzenia odbierające służą do odbierania wytłoczonego profilu z głowicy, który przeciągany jest kolejno przez kalibrator i urządzenie chłodzące, oraz podawania go do następnych urządzeń linii technologicznej…

… na rys. 14. Wewnątrz wytłaczanego profilu, w pewnej odległości od głowicy umieszcza się przyczepiony do niej tzw. korek uszczelniający (3). Sprężone powietrze (4) jest doprowadzane pomiędzy głowicę (1) a korek, powodując dociskanie zewnętrznej ścianki profilu do wewnętrznej ścianki tulei kalibracyjnej (2).

Zasadę kalibrowania próżniowego przedstawiono na rys. 15. Docisk profilu do tulei kalibrującej…

… przeprowadzany jest poprzez wytworzenie podciśnienia (3) na jej powierzchni.

W czasie procesu kalibrowania materiał jest chłodzony, ale zazwyczaj stosuje się również dodatkowe chłodzenie profilu po opuszczeniu kalibratora w urządzeniach chłodzących, które stanowią zwykle długie wanny z doprowadzeniem i odprowadzeniem wody chłodzącej. Profil przesuwa się w wannie po zamontowanych w niej rolkach będąc zanurzony…

... zobacz całą notatkę

Komentarze użytkowników (0)