To tylko jedna z 2 stron tej notatki. Zaloguj się aby zobaczyć ten dokument.

Zobacz

całą notatkę

WYTŁACZANIE

Definicja wytłaczania i schemat wytłaczarki

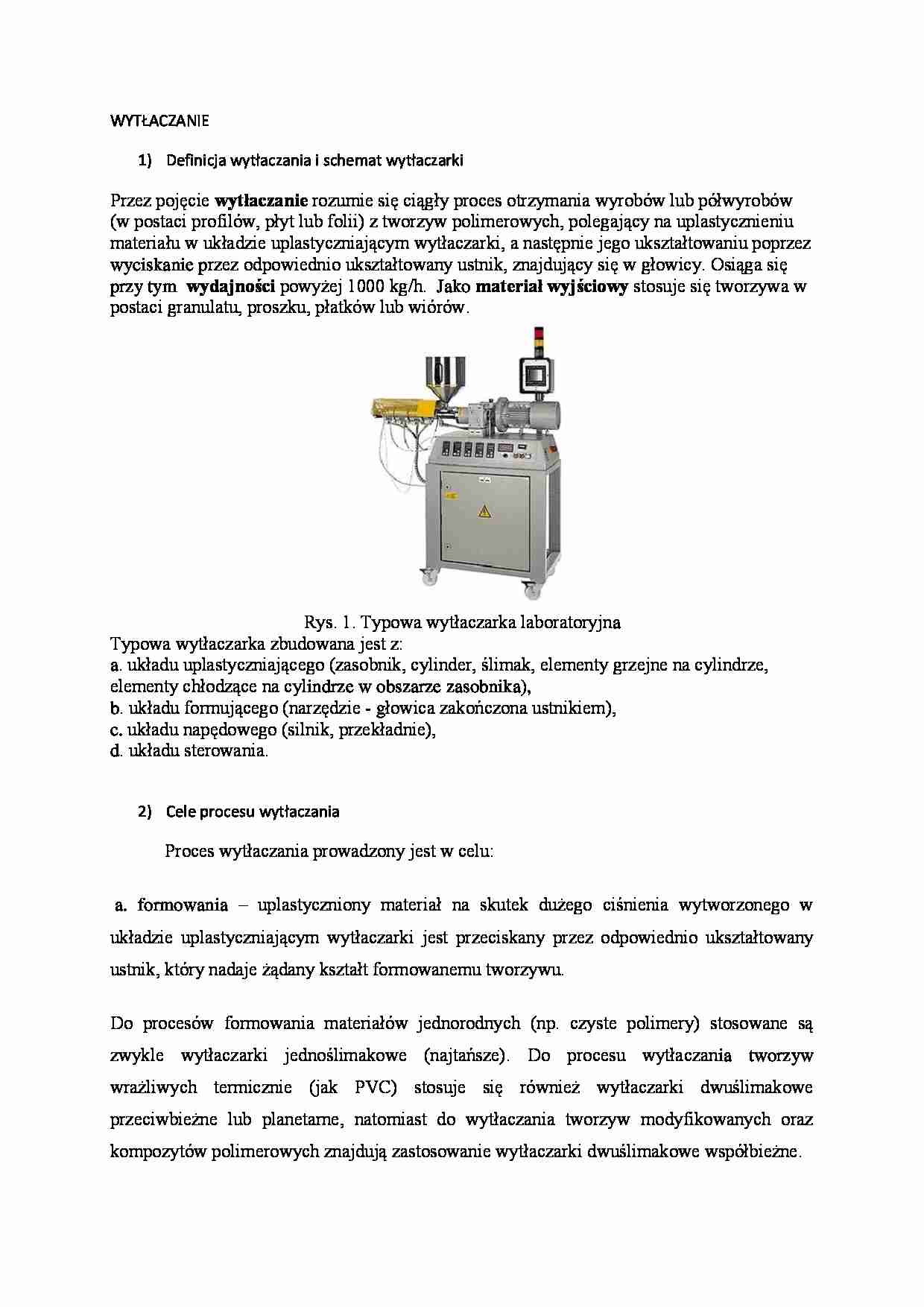

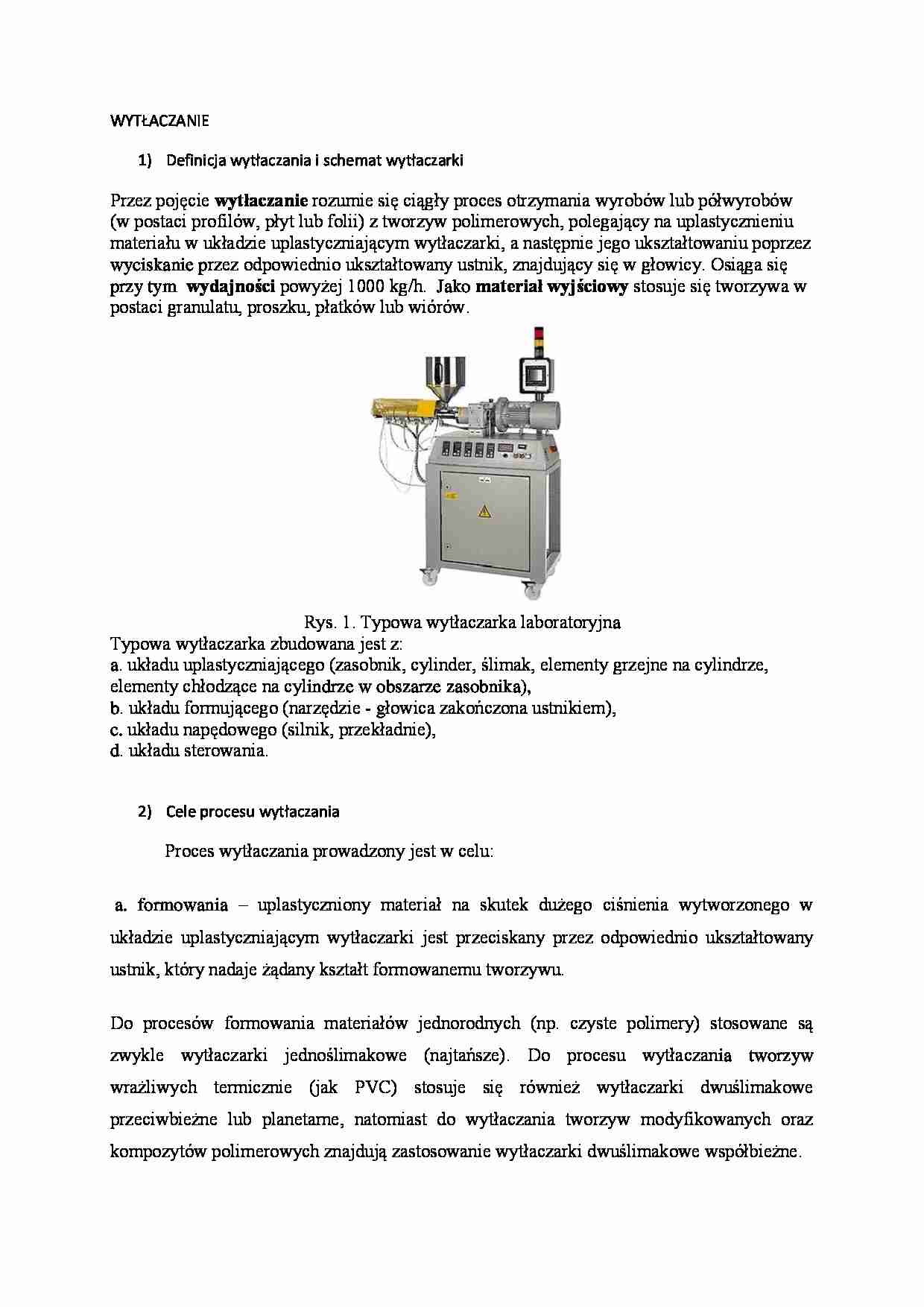

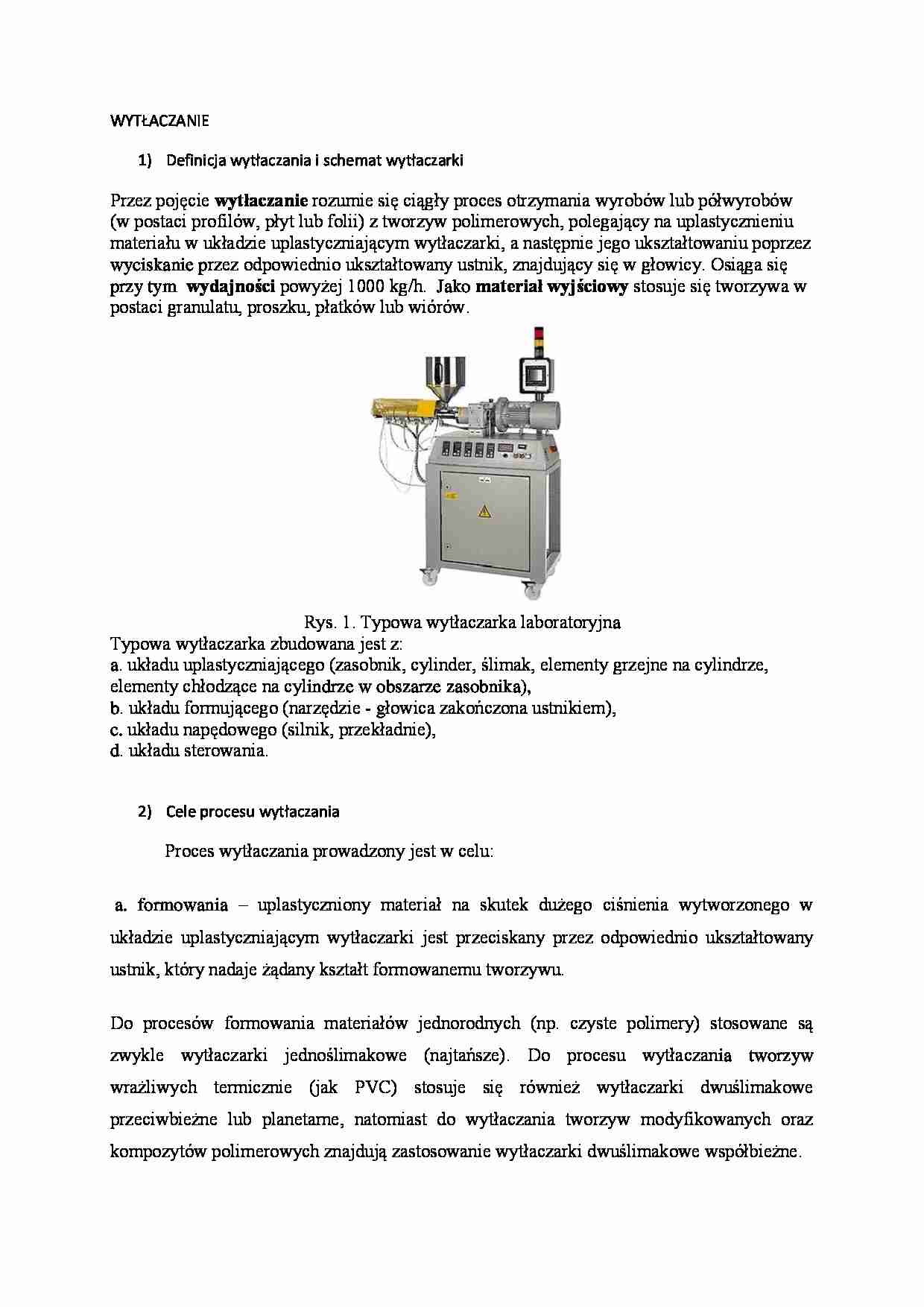

Przez pojęcie wytłaczanie rozumie się ciągły proces otrzymania wyrobów lub półwyrobów (w postaci profilów, płyt lub folii) z tworzyw polimerowych, polegający na uplastycznieniu materiału w układzie uplastyczniającym wytłaczarki, a następnie jego ukształtowaniu poprzez wyciskanie przez odpowiednio ukształtowany ustnik, znajdujący się w głowicy. Osiąga się przy tym wydajności powyżej 1000 kg/h. Jako materiał wyjściowy stosuje się tworzywa w postaci granulatu, proszku, płatków lub wiórów. Rys. 1. Typowa wytłaczarka laboratoryjna

Typowa wytłaczarka zbudowana jest z: a. układu uplastyczniającego (zasobnik, cylinder, ślimak, elementy grzejne na cylindrze, elementy chłodzące na cylindrze w obszarze zasobnika), b. układu formującego (narzędzie - głowica zakończona ustnikiem), c. układu napędowego (silnik, przekładnie), d. układu sterowania.

Cele procesu wytłaczania

Proces wytłaczania prowadzony jest w celu:

a. formowania - uplastyczniony materiał na skutek dużego ciśnienia wytworzonego w układzie uplastyczniającym wytłaczarki jest przeciskany przez odpowiednio ukształtowany ustnik, który nadaje żądany kształt formowanemu tworzywu.

Do procesów formowania materiałów jednorodnych (np. czyste polimery) stosowane są zwykle wytłaczarki jednoślimakowe (najtańsze). Do procesu wytłaczania tworzyw wrażliwych termicznie (jak PVC) stosuje się również wytłaczarki dwuślimakowe przeciwbieżne lub planetarne, natomiast do wytłaczania tworzyw modyfikowanych oraz kompozytów polimerowych znajdują zastosowanie wytłaczarki dwuślimakowe współbieżne.

Rys. 3. Profile o różnych kształtach uzyskane w wyniku wytłaczania tworzyw sztucznych

b. mieszania - wytłaczarki (głównie dwuślimakowe współbieżne, w mniejszym stopniu również przeciwbieżne) są bardzo dobrymi urządzeniami mieszającymi. Do procesu mieszania można również wykorzystać inne urządzenia, jak mieszalniki lub walcarki, które w odróżnieniu od wytłaczarek pracują w sposób cykliczny (załadowanie mieszaniny - mieszanie - odbieranie materiału - czyszczenie urządzenia). Rodzaj wykorzystanego urządzenia zależy głównie od wymaganej wydajności procesu - dla niewielkich wydajności, do kilku kg/dobę, głównie w laboratoriach, stosuje się urządzenia pracujące w sposób cykliczny, natomiast dla większych wydajności (zastosowania przemysłowe) lepszym rozwiązaniem wydaje się być wytłaczarka dwuślimakowa, pracująca w sposób ciągły.

Znane są dwa podstawowe rodzaje procesu mieszania:

- mieszanie ścinające (ścierające), związane przyśpieszeniem procesu uplastyczniania materiału oraz rozdrabniania cząstek dodatków (np. pigmentów),

... zobacz całą notatkę

Komentarze użytkowników (0)