To tylko jedna z 4 stron tej notatki. Zaloguj się aby zobaczyć ten dokument.

Zobacz

całą notatkę

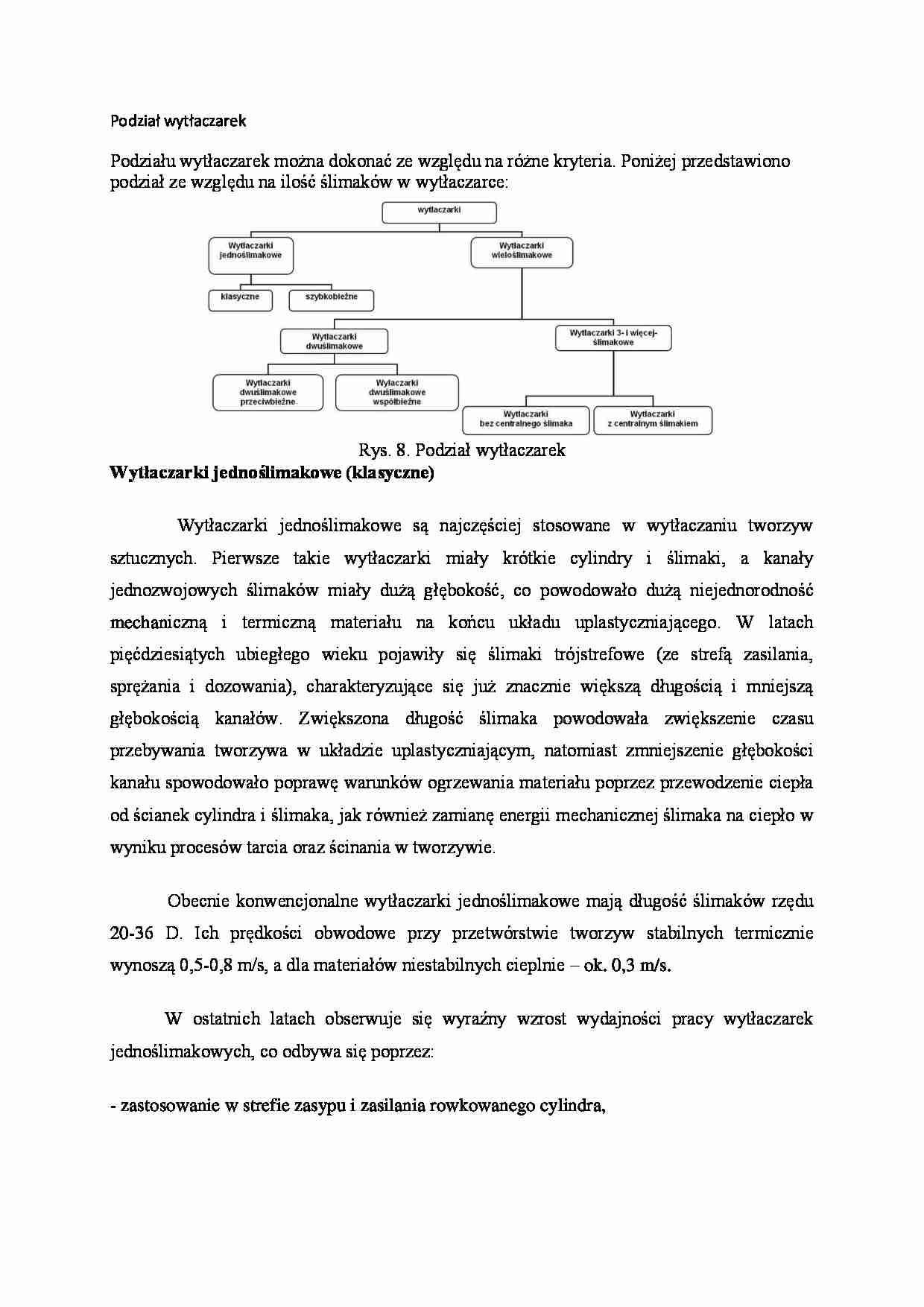

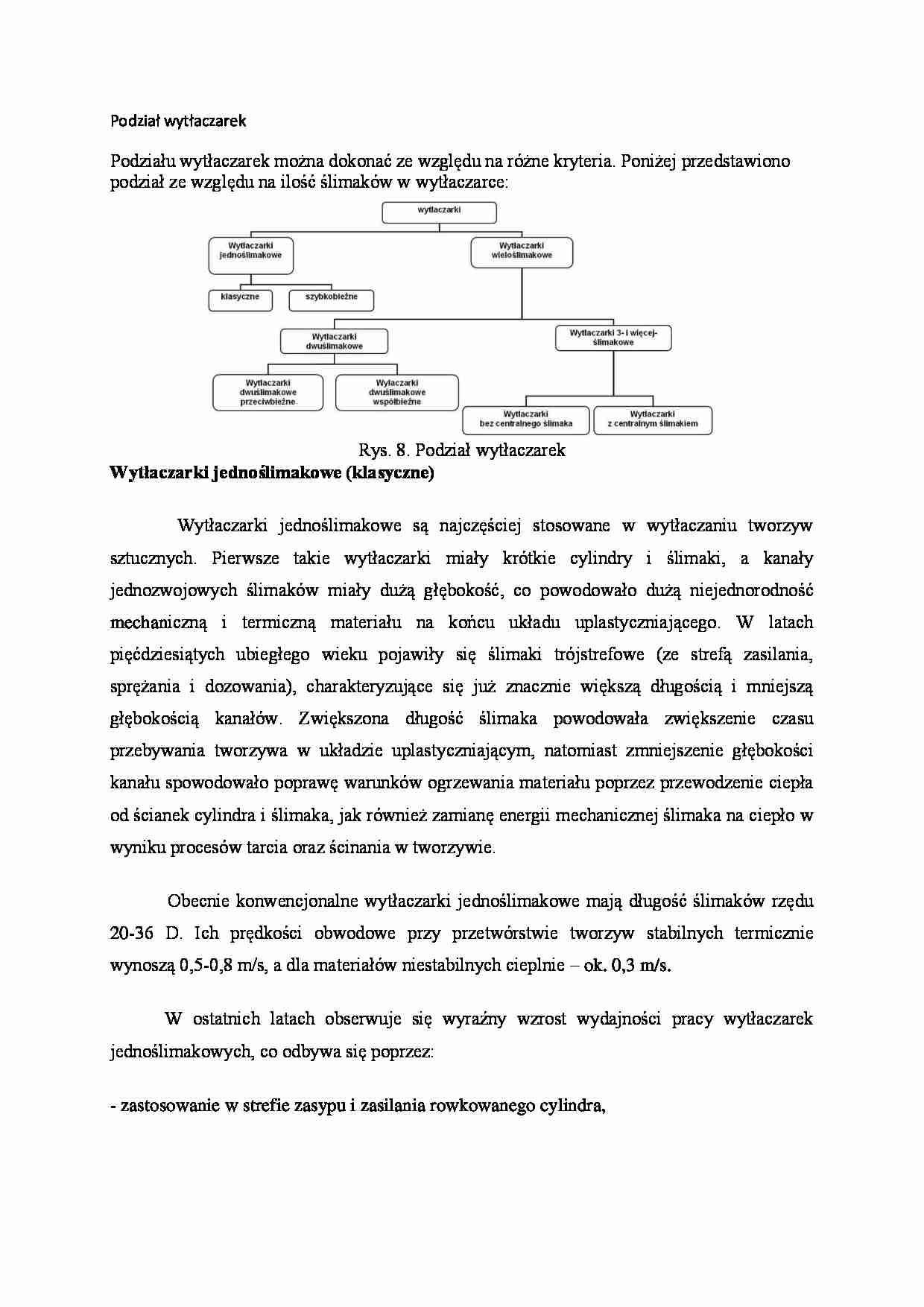

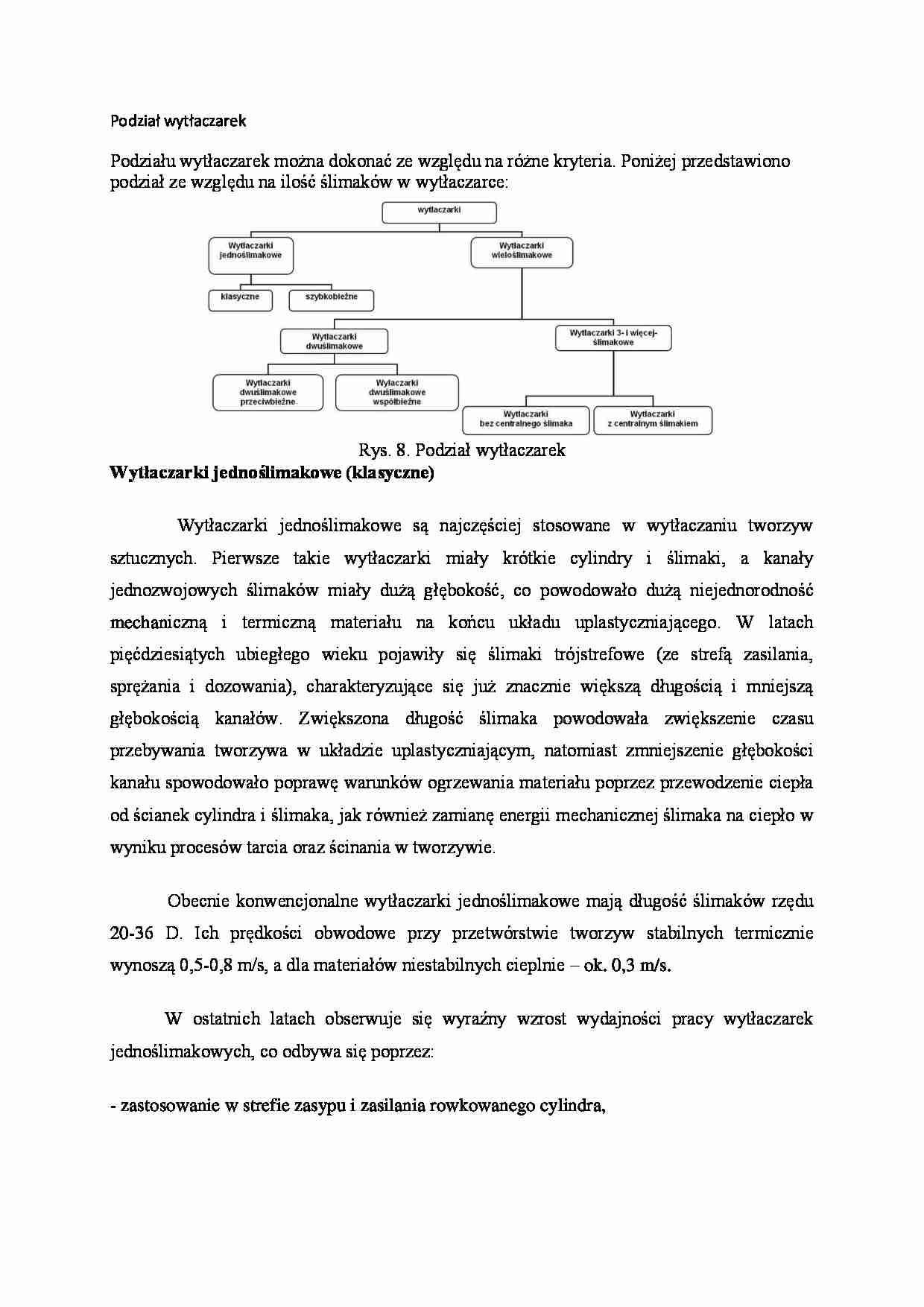

Podział wytłaczarek

Podziału wytłaczarek można dokonać ze względu na różne kryteria. Poniżej przedstawiono podział ze względu na ilość ślimaków w wytłaczarce:

Rys. 8. Podział wytłaczarek

Wytłaczarki jednoślimakowe (klasyczne)

Wytłaczarki jednoślimakowe są najczęściej stosowane w wytłaczaniu tworzyw sztucznych. Pierwsze takie wytłaczarki miały krótkie cylindry i ślimaki, a kanały jednozwojowych ślimaków miały dużą głębokość, co powodowało dużą niejednorodność mechaniczną i termiczną materiału na końcu układu uplastyczniającego. W latach pięćdziesiątych ubiegłego wieku pojawiły się ślimaki trójstrefowe (ze strefą zasilania, sprężania i dozowania), charakteryzujące się już znacznie większą długością i mniejszą głębokością kanałów. Zwiększona długość ślimaka powodowała zwiększenie czasu przebywania tworzywa w układzie uplastyczniającym, natomiast zmniejszenie głębokości kanału spowodowało poprawę warunków ogrzewania materiału poprzez przewodzenie ciepła od ścianek cylindra i ślimaka, jak również zamianę energii mechanicznej ślimaka na ciepło w wyniku procesów tarcia oraz ścinania w tworzywie.

Obecnie konwencjonalne wytłaczarki jednoślimakowe mają długość ślimaków rzędu 20-36 D. Ich prędkości obwodowe przy przetwórstwie tworzyw stabilnych termicznie wynoszą 0,5-0,8 m/s, a dla materiałów niestabilnych cieplnie - ok. 0,3 m/s.

W ostatnich latach obserwuje się wyraźny wzrost wydajności pracy wytłaczarek jednoślimakowych, co odbywa się poprzez:

- zastosowanie w strefie zasypu i zasilania rowkowanego cylindra,

- umieszczenie na ślimaku stref intensywnego ścinania i mieszania,

- zwiększenie momentu napędowego ślimaka.

Na rynku wytłaczarek jednoślimakowych obserwuje się tendencje do produkcji maszyn specjalistycznych zamiast uniwersalnych, tzn. przeznaczonych do przetwórstwa określonego tworzywa i otrzymywania konkretnego wyrobu. Wytłaczarki takie charakteryzują się przede wszystkim dużą wydajnością wytłaczania oraz zapewniają otrzymywanie wyrobów o optymalnych właściwościach. Wytłaczarki szybkobieżne (wytłaczarki adiabatyczne)

Pracują one z dużymi szybkościami obrotowymi (do 700 obr/min, prędkości obwodowe do 4 m/s). Ślimaki są tak skonstruowane, że topienietworzywa następuje wyłącznie za pomocą tarcia (energiiścinania). Są one proste w budowie i nadają się dla tworzyw niewrażliwych na działanie temperatury, jak np. PE lub PA6. Wytłaczarki dwuślimakowe

Wytłaczarki dwuślimakowe podzielić można ze względu na różne kryteria, z których najważniejszym jest kierunek obrotów ślimaków. Z tego powodu wyróżnia się wytłaczarki:

(…)

… się całkowicie, częściowo lub niezazębiające się. Tabelarycznie podział ten przedstawiono na rys. 9. W przemyśle zastosowanie znalazły głównie wytłaczarki współbieżne i przeciwbieżne o zwojach zazębiających się nieszczelnie, w których występują luzy międzyzwojowe spełniające ważną rolę w procesie uplastyczniania, szczególnie w procesach homogenizacji materiałowej. Wśród wytłaczarek nie zazębiających…

... zobacz całą notatkę

Komentarze użytkowników (0)