To tylko jedna z 4 stron tej notatki. Zaloguj się aby zobaczyć ten dokument.

Zobacz

całą notatkę

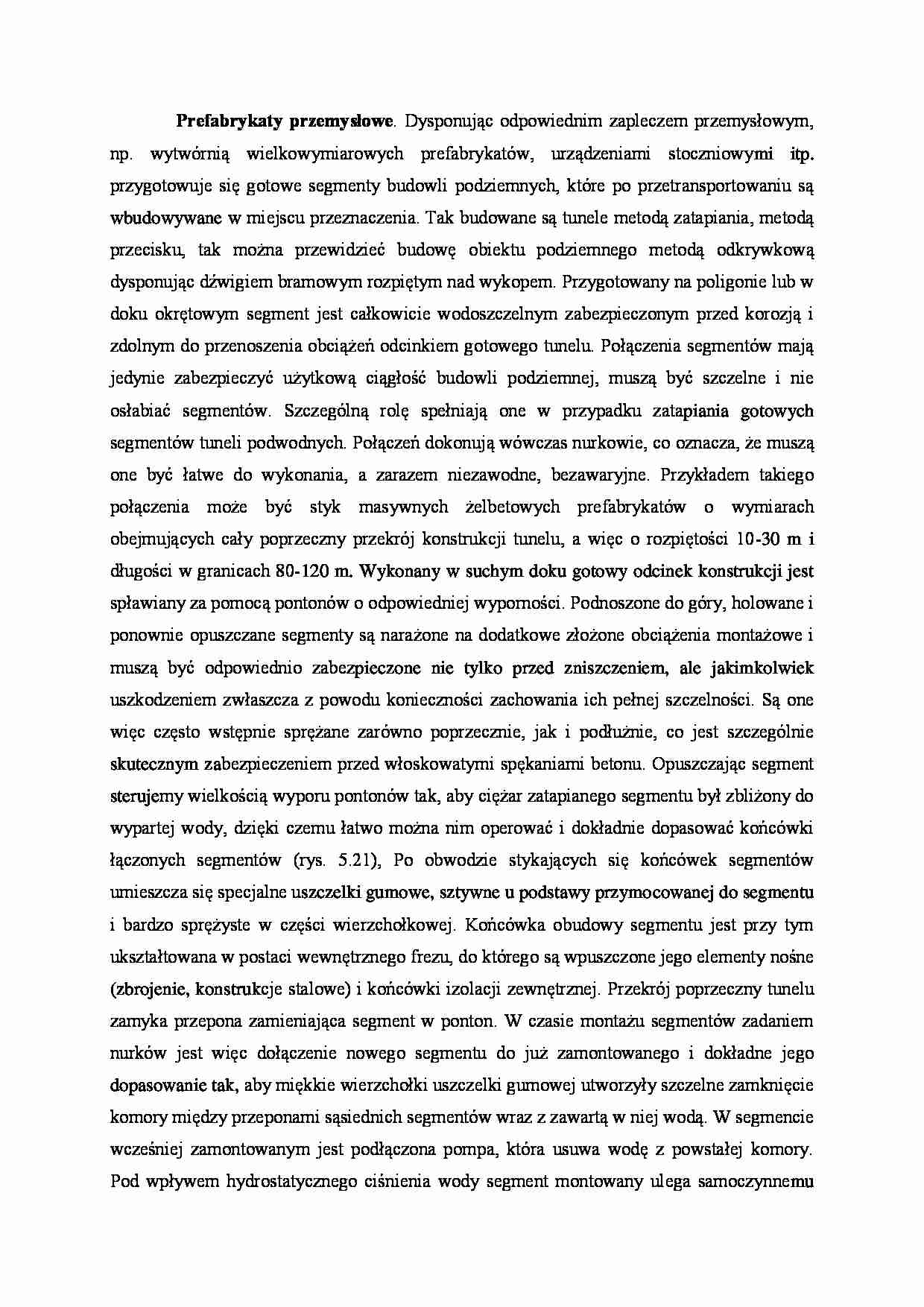

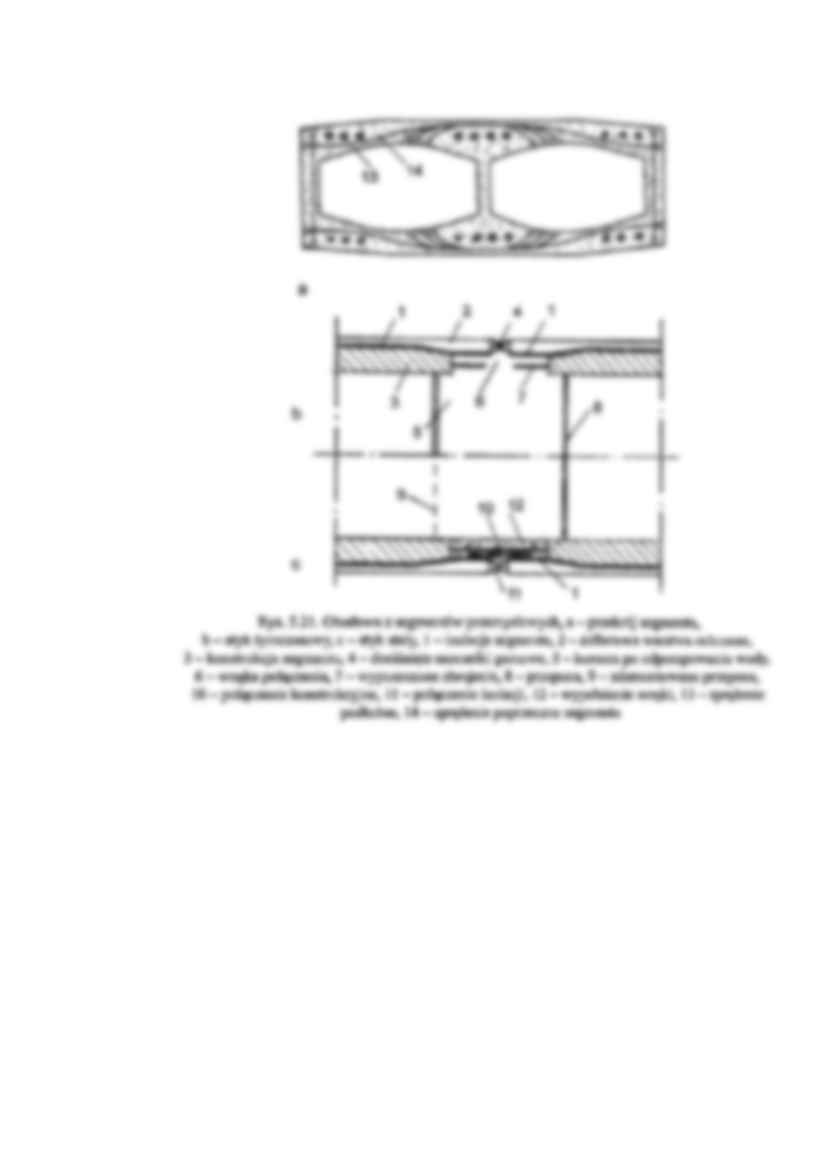

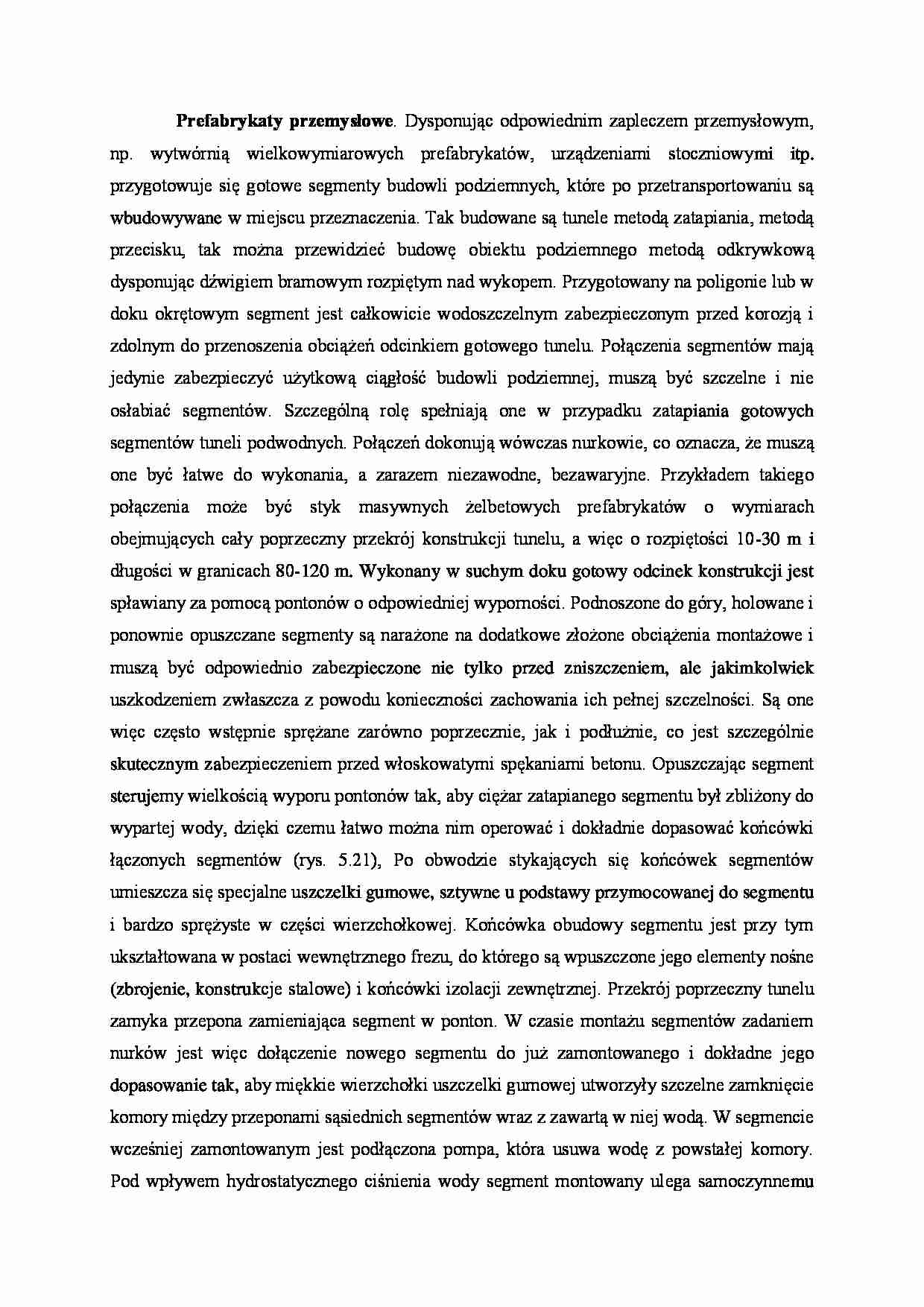

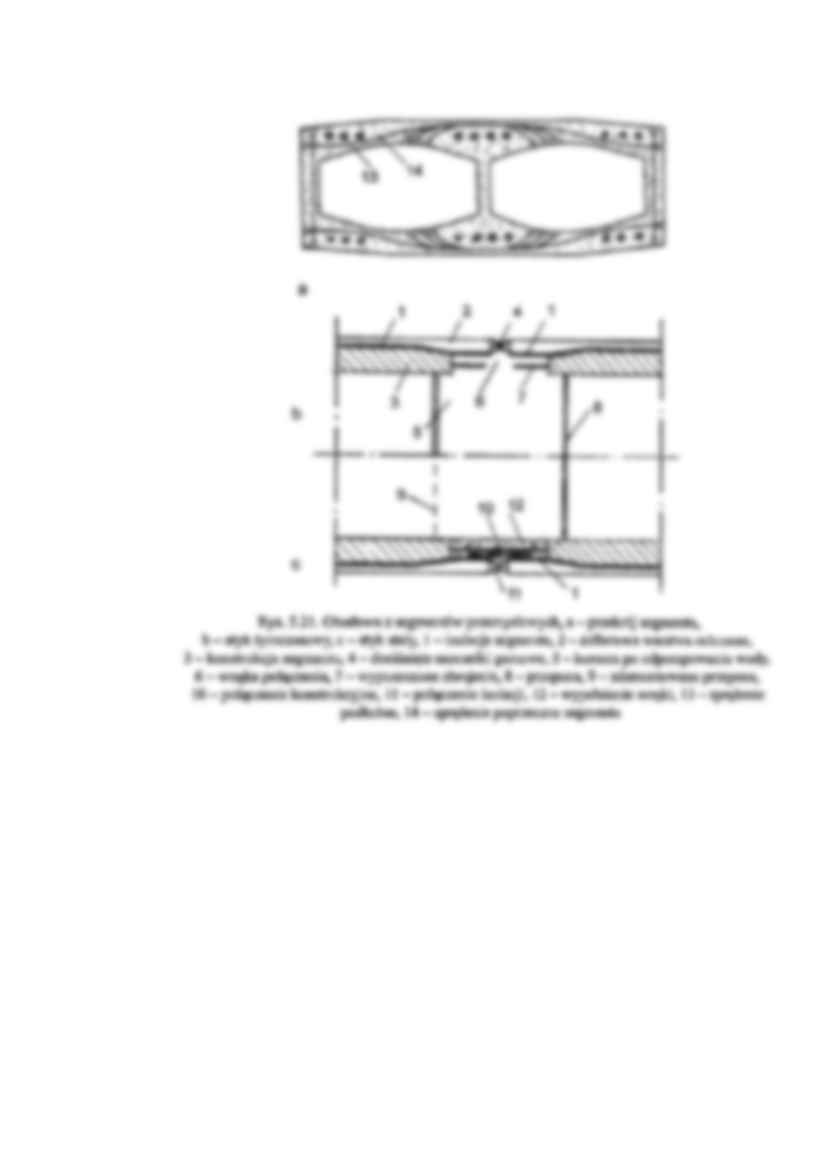

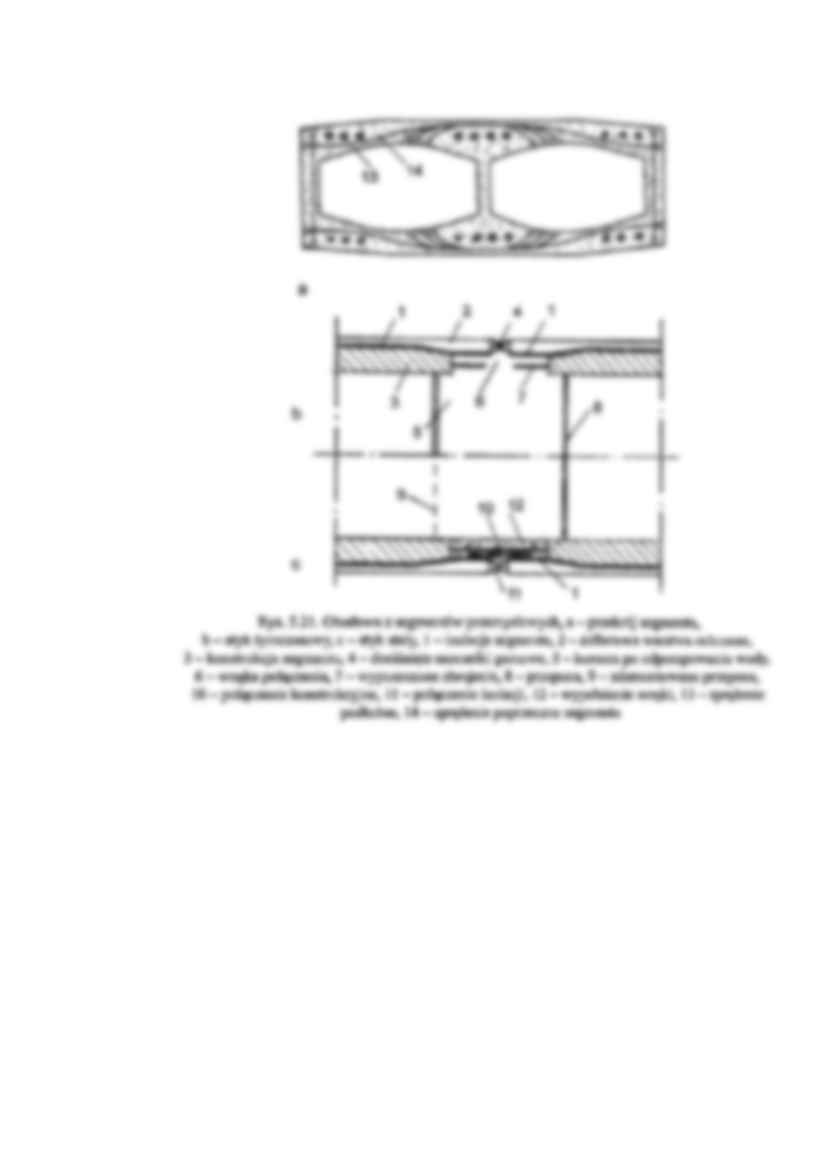

Prefabrykaty przemysłowe. Dysponując odpowiednim zapleczem przemysłowym, np. wytwórnią wielkowymiarowych prefabrykatów, urządzeniami stoczniowymi itp. przygotowuje się gotowe segmenty budowli podziemnych, które po przetransportowaniu są wbudowywane w miejscu przeznaczenia. Tak budowane są tunele metodą zatapiania, metodą przecisku, tak można przewidzieć budowę obiektu podziemnego metodą odkrywkową dysponując dźwigiem bramowym rozpiętym nad wykopem. Przygotowany na poligonie lub w doku okrętowym segment jest całkowicie wodoszczelnym zabezpieczonym przed korozją i zdolnym do przenoszenia obciążeń odcinkiem gotowego tunelu. Połączenia segmentów mają jedynie zabezpieczyć użytkową ciągłość budowli podziemnej, muszą być szczelne i nie osłabiać segmentów. Szczególną rolę spełniają one w przypadku zatapiania gotowych segmentów tuneli podwodnych. Połączeń dokonują wówczas nurkowie, co oznacza, że muszą one być łatwe do wykonania, a zarazem niezawodne, bezawaryjne. Przykładem takiego połączenia może być styk masywnych żelbetowych prefabrykatów o wymiarach obejmujących cały poprzeczny przekrój konstrukcji tunelu, a więc o rozpiętości 10-30 m i długości w granicach 80-120 m. Wykonany w suchym doku gotowy odcinek konstrukcji jest spławiany za pomocą pontonów o odpowiedniej wyporności. Podnoszone do góry, holowane i ponownie opuszczane segmenty są narażone na dodatkowe złożone obciążenia montażowe i muszą być odpowiednio zabezpieczone nie tylko przed zniszczeniem, ale jakimkolwiek uszkodzeniem zwłaszcza z powodu konieczności zachowania ich pełnej szczelności. Są one więc często wstępnie sprężane zarówno poprzecznie, jak i podłużnie, co jest szczególnie skutecznym zabezpieczeniem przed włoskowatymi spękaniami betonu. Opuszczając segment sterujemy wielkością wyporu pontonów tak, aby ciężar zatapianego segmentu był zbliżony do wypartej wody, dzięki czemu łatwo można nim operować i dokładnie dopasować końcówki łączonych segmentów (rys. 5.21), Po obwodzie stykających się końcówek segmentów umieszcza się specjalne uszczelki gumowe, sztywne u podstawy przymocowanej do segmentu i bardzo sprężyste w części wierzchołkowej. Końcówka obudowy segmentu jest przy tym ukształtowana w postaci wewnętrznego frezu, do którego są wpuszczone jego elementy nośne (zbrojenie, konstrukcje stalowe) i końcówki izolacji zewnętrznej. Przekrój poprzeczny tunelu zamyka przepona zamieniająca segment w ponton. W czasie montażu segmentów zadaniem nurków jest więc dołączenie nowego segmentu do już zamontowanego i dokładne jego dopasowanie tak, aby miękkie wierzchołki uszczelki gumowej utworzyły szczelne zamknięcie komory między przeponami sąsiednich segmentów wraz z zawartą w niej wodą. W segmencie wcześniej zamontowanym jest podłączona pompa, która usuwa wodę z powstałej komory. Pod wpływem hydrostatycznego ciśnienia wody segment montowany ulega samoczynnemu dociskowi do wcześniejszego, a uszczelka gumowa zamyka skutecznie, całkowicie dopływ wody do opróżnionej komory. Przepony sąsiadujące z połączeniem można zatem usunąć i przystąpić do wykonania ostatecznego, stałego styku segmentów. W powstałym z dwóch frezów wgłębieniu w obudowie tunelu dokonujemy połączenia izol

(…)

… na terenach o nieustabilizowanym podłożu, np. na terenach szkód górniczych, gdzie sztywne, szczelne segmenty łączą podatne styki umożliwiające poprzeczne przemieszczenie segmentów bez naruszenia ciągłości, szczelności tunelu. W przekroju poprzecznym tunelu wystarczy przewidzieć odpowiedni zapas skrajni, aby mógł być on dalej użytkowany po przeprowadzeniu rektyfikacji urządzeń i uzupełnieniu ewentualnych…

... zobacz całą notatkę

Komentarze użytkowników (0)