To tylko jedna z 31 stron tej notatki. Zaloguj się aby zobaczyć ten dokument.

Zobacz

całą notatkę

Planowanie potrzeb materiałowych.

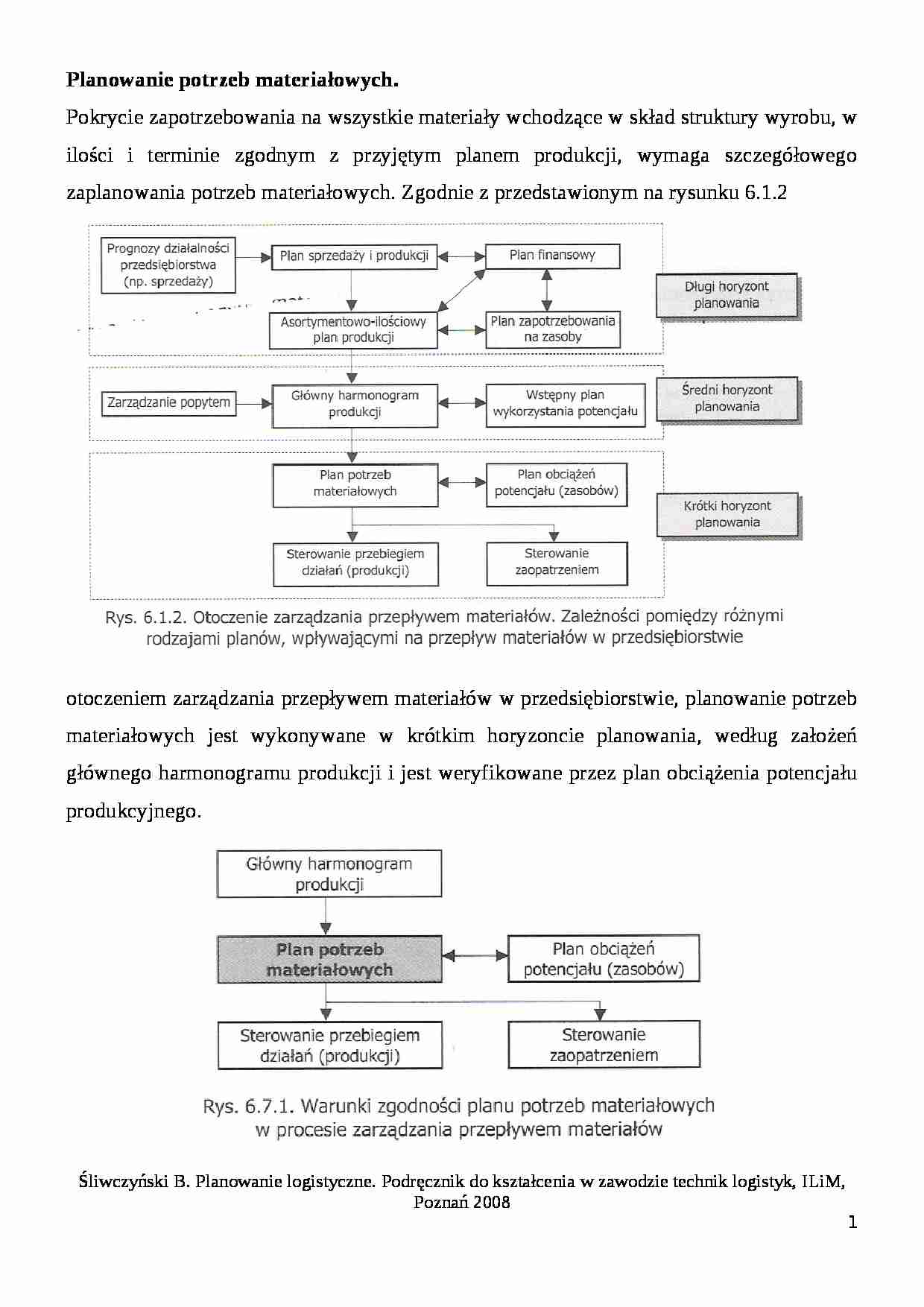

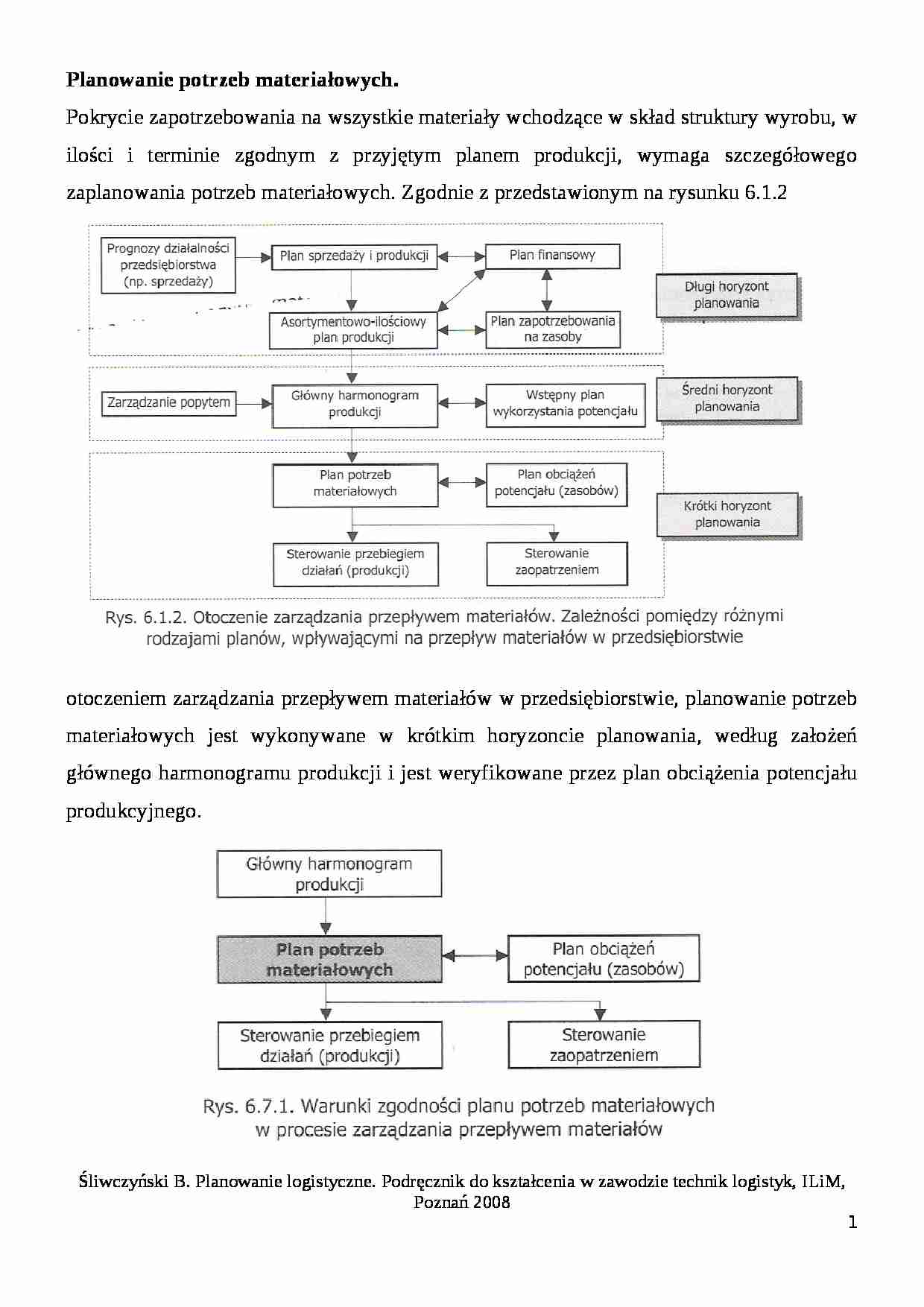

Pokrycie zapotrzebowania na wszystkie materiały wchodzące w skład struktury wyrobu, w ilości i terminie zgodnym z przyjętym planem produkcji, wymaga szczegółowego zaplanowania potrzeb materiałowych. Zgodnie z przedstawionym na rysunku 6.1.2

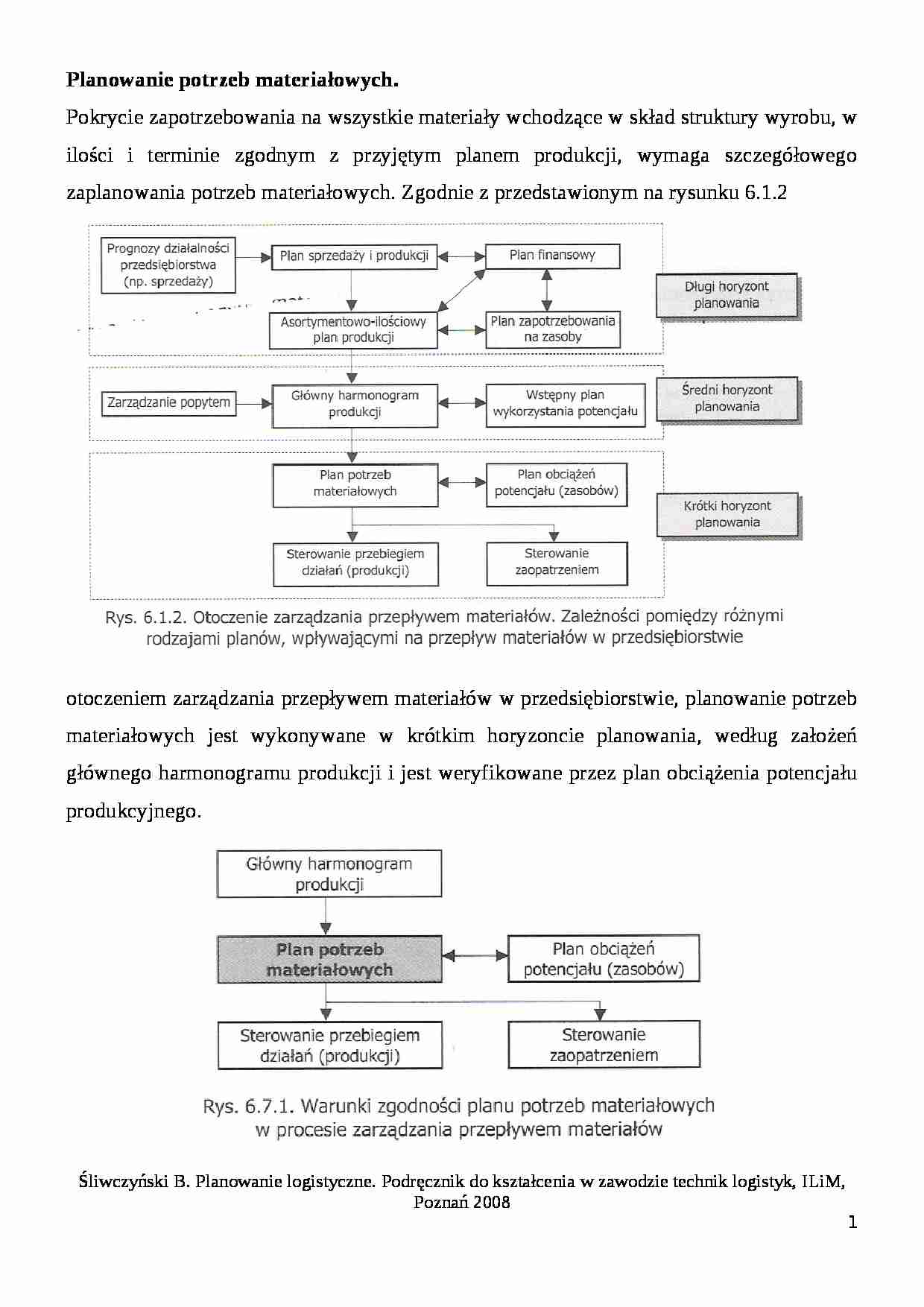

otoczeniem zarządzania przepływem materiałów w przedsiębiorstwie, planowanie potrzeb materiałowych jest wykonywane w krótkim horyzoncie planowania, według założeń głównego harmonogramu produkcji i jest weryfikowane przez plan obciążenia potencjału produkcyjnego.

Planowanie potrzeb materiałowych (Material Requirement Plannig - MRP) obejmuje każdy element wyrobu finalnego, w każdej fazie procesu produkcji i określa harmonogram zapotrzebowania materiałowego, wynikający z asortymentu, wielkości i terminu wykonania partii produkcyjnej. Zgodnie z metodą MRP obliczane są terminy dostawy materiałów i elementów koniecznych do wytworzenia wyrobu gotowego, zgodnie z harmonogramem produkcji. W wyniku planowania potrzeb materiałowych opracowywany jest harmonogram dostaw, będący podstawą planowania zaopatrzenia materiałowego.

Planowanie potrzeb materiałowych obejmuje planowanie wielkości i terminów potrzeb poszczególnych materiałów wchodzących w skład wyrobu gotowego.

Wielkości potrzeb materiałowych - potrzeb netto (PN) - są określane na podstawie:

potrzeb brutto wyrobów (PB) - liczby wyrobów gotowych określonych przez wielkość partii produkcyjne w głównym harmonogramie produkcji;

struktury wyrobu gotowego - określającej zapotrzebowanie na wszystkie materiały i elementy składowe wchodzące w skład wyrobu;

aktualnego stanu zapasów dysponowanych poszczególnych materiałów (SZAP) - zapasów możliwych do wykorzystania po odliczeniu np. zapasów zarezerwowanych do innych potrzeb i wymaganych zapasów końcowych - bezpieczeństwa) oraz złożonych zamówień (SZAM), pozostających w trakcie realizacji.

Obliczenie wielkości potrzeb materiałowych wynika z pierwszej zasady planowania potrzeb materiałowych - obliczanie potrzeb netto: PN = PB - (SZAP + SZAM).

Zapamiętaj: Obliczanie potrzeb materiałowych zawsze zaczynamy od poziomu wyrobu gotowego (poziom 0), przechodząc z obliczeniami w dół struktury wyrobu, na niższe poziomy złożoności. Fakt ten gwarantuje mechanizm uwzględniania w zapasie elementów wyższego poziomu, również zapasu elementów niższego poziomu w nich zawartych - np. jeżeli mamy w zapasie 10 kompletnych komputerów, to znaczy że automatycznie mamy w zapasie 10 klawiatur, 10 monitorów, 10 myszek.

Przykład:

Przedsiębiorstwo produkujące reklamy świetlne otrzymało zamówienie na 100 reklam świetlnych.

Potrzeby brutto: PB = 100

Struktura wyrobu wygląda następująco:

(…)

… ich powstanie, przy jak najmniejszym zaangażowaniu środków finansowych oraz zasobów produkcyjnych.

Ciekawostka: Just-in-Time miało swoje początki w Stanach Zjednoczonych. Według tej zasady starał się działać Henry Ford. Rozwijając swoje zakłady organizował w ten sposób produkcję, że przepływająca barkami ruda w ciągu dnia przerabiana na stal w jednej z jego stalowni, a następnie przetwarzana na części…

… w toku o pięć razy większe na każdy wytwarzany samochód niż ma to miejsce w Japonii. Wyniki badań były tak zachęcające, że w 1987 r. 25% przedsiębiorstw amerykańskich zastosowało zasady Just-in-Time. Tendencja ma charakter rosnący.

Podejście zarządzania przepływem materiałów według zasad JiT zakłada ciągłą poprawę produktywności i jakości we wszystkich fazach procesu projektowania i funkcjonowania…

… mniejszej liczby rodzajów materiałów.

Pytania:

Omów czynniki podkreślające rolę zaopatrzenia w planowaniu przepływu materiałów w przedsiębiorstwie.

Podejście Just-in-Time w palnowaniu przepływu materiałów.

Planowanie przepływu materiałów ma na celu zapewnienie jak największej elastyczności i szybkości w zaspokajaniu potrzeb potencjalnego klienta. Problem utrafienia z wielkością i terminem dostawy dokładnie…

… zdobytej już pozycji rynkowej skoncentrowano na czynniku czasu. Zmieniło się jednak podejście do zarządzania czasem. Obok skracania czasu trwania procesu produkcyjnego lub czasu dostawy, niezmiernie ważne jest dopasowanie czasu - aby dostawa nie była, ani za wcześnie, ani zapóźni, a dokładnie na czas.

Podejście Just-in-Time (JiT - dokładnie na czas) prowadzi do takiej organizacji przepływu materiałów…

…, dla których są kwalifikowani dostawcy są grupowane w klasy, według klasyfikacji ABC. Czynność ta znacznie ogranicza zakres kwalifikacji dostawców, gdyż najczęściej procesowi kwalifikacji podlegają dostawcy tylko materiałów istotnych dla przedsiębiorstwa - materiałów klasy A i B (średnio około 50 - 55% wszystkich materiałów). Materiały klasy C są najczęściej kupowane od dostawców niekwalifikowanych. Proces kwalifikacji…

... zobacz całą notatkę

Komentarze użytkowników (0)