To tylko jedna z 6 stron tej notatki. Zaloguj się aby zobaczyć ten dokument.

Zobacz

całą notatkę

Nawierzchnia asfaltowa na elementach drewnianych

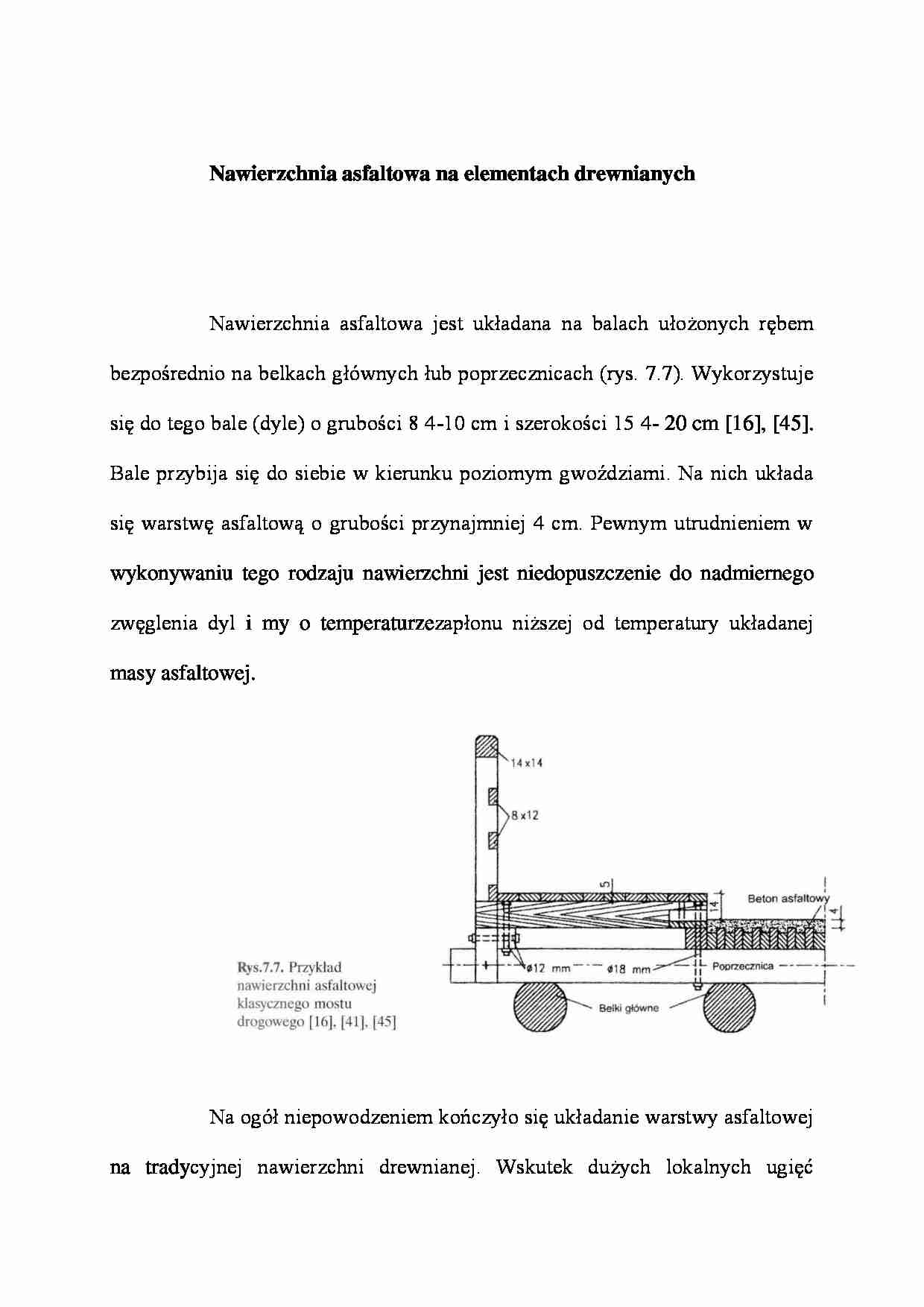

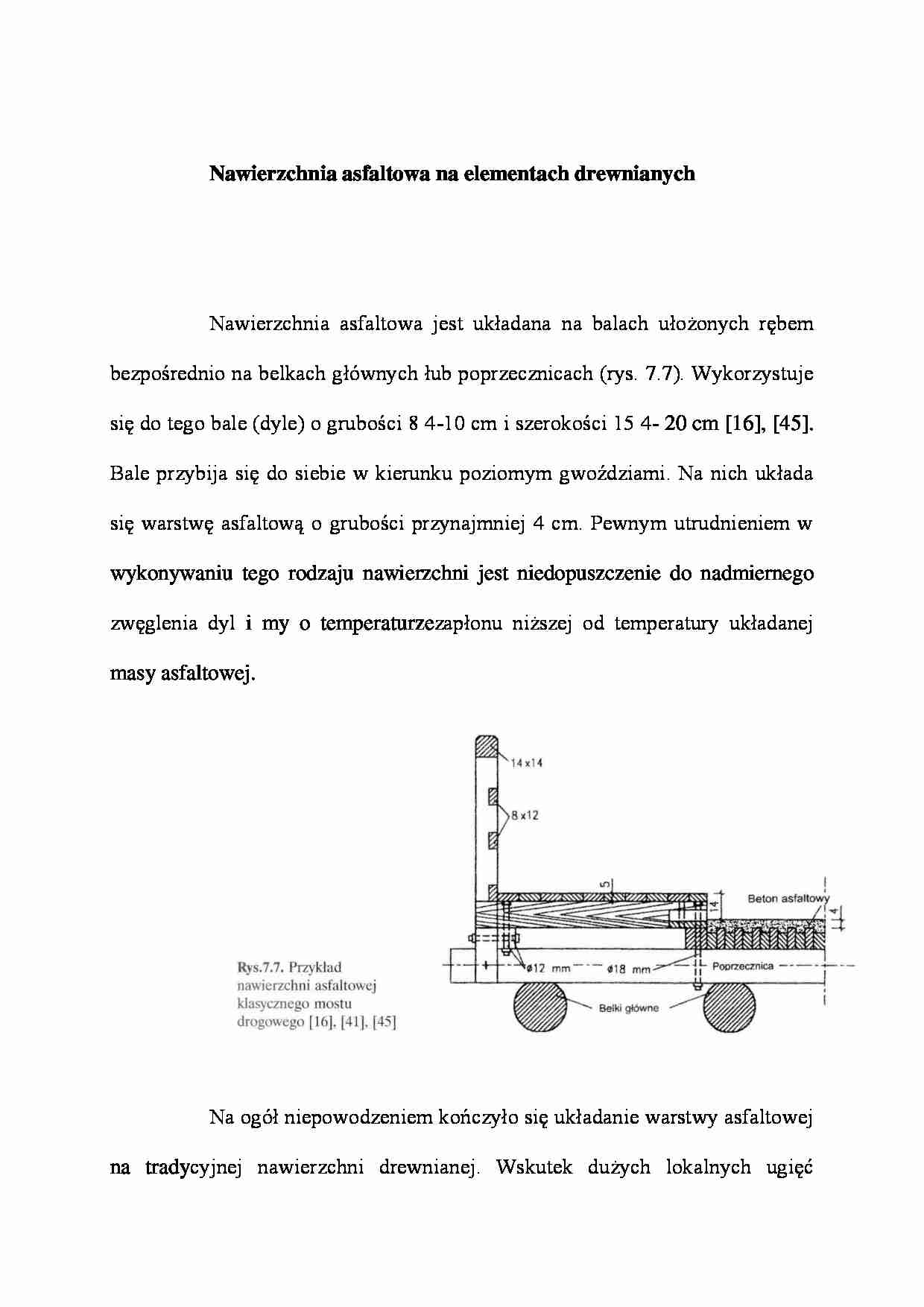

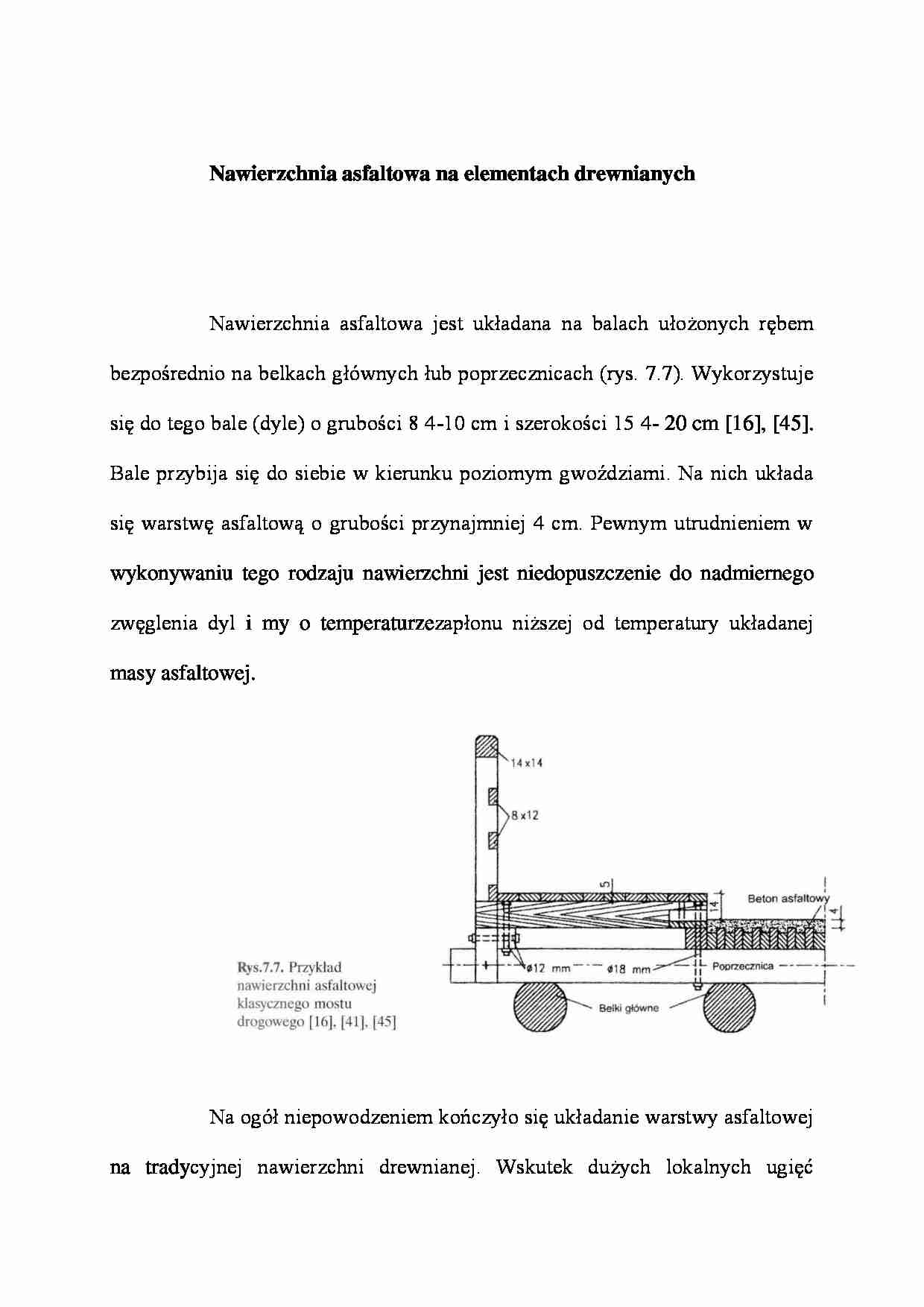

Nawierzchnia asfaltowa jest układana na balach ułożonych rębem bezpośrednio na belkach głównych łub poprzecznicach (rys. 7.7). Wykorzystuje się do tego bale (dyle) o grubości 8 4-10 cm i szerokości 15 4- 20 cm [16], [45]. Bale przybija się do siebie w kierunku poziomym gwoździami. Na nich układa się warstwę asfaltową o grubości przynajmniej 4 cm. Pewnym utrudnieniem w wykonywaniu tego rodzaju nawierzchni jest niedopuszczenie do nadmiernego zwęglenia dyl i my o temperaturze zapłonu niższej od temperatury układanej masy asfaltowej.

Na ogół niepowodzeniem kończyło się układanie warstwy asfaltowej na tradycyjnej nawierzchni drewnianej. Wskutek dużych lokalnych ugięć drewnianego podkładu w warstwie asfaltowej szybko powstawały liczne spękania, a następnie wypełnia, co sprzyjało zastojom wody i gniciu drewna.

Nowym rodzajem nawierzchni asfaltowej jest układanie jej na płytach drewnianych. Poszczególne panele nie są, najczęściej, łączone ze sobą mechanicznie, wobec czego koła pojazdów powodują niezależną pracę (ugięcia) poszczególnych paneli. W rezultacie często pojawiają się tzw. pęknięcia odbite nawierzchni asfaltowej. Innym powodem powstawania spękań jest skurcz drewnianych paneli, przez co tworzą się szczeliny między nimi. Zdarza się, że przy wysokiej temperaturze wycieka nimi asfalt. W [143] podano zalecenie obowiązujące w USA, aby nie dopuszczać do ugięć paneli większych niż 1,3 mm. bowiem po przekroczeniu Wj wielkości nawierzchnia asfaltowa ulegnie popękaniu. Natomiast na ogół niepowodzeniem kończyło się układanie warstwy asfaltowej na tradycyjnej nawierzchni drewnianej. Wskutek dużych lokalnych ugięć drewnianego podkładu w warstwie asfaltowej szybko powstawały liczne spękania, a następnie wypełnia, co sprzyjało zastojom wody i gniciu drewna.

nawierzchnia asfaltowa ulegnie popękaniu. Natomiast po przekroczeniu wartości ugięcia równej 2,5 mm pęknięcia zaczynają się rozluźniać i kruszyć, co prowadzi do generowania się obciążeń uderzeniowych oraz zaciekania i zawilgacania wszystkich elementów drewnianych konstrukcji mostu. Problem ten można rozwiązać w jeden z następujących sposobów lub przez kombinację kilku z nich:

zwiększając grubość paneli,

- zmniejszając rozstaw dźwigarów, na których oparto panele, łącząc mechanicznie ze sobą poszczególne panele,

- instalując dodatkową belkę usztywniającą między dźwigarami (rys, 7.8) Skurcz paneli drewnianych praktycznie nie zachodzi, gdy są one zaimpregnowane środkami wytworzonymi na bazie smoły węglowej lub produkowanych na bazie ciężkich rozpuszczalników z ropy naftowej. Natomiast, gdy impregnację dokonuje się przy zastosowaniu środków rozpuszczalnych w wodzie lub produkowanych na bazie lekkich rozpuszczalników z ropy naftowej, to skurcz może osiągnąć znaczące wartości. W [143] podaje się przykładowo, że już przy skurczu równym 3 mm nawierzchnia asfaltowa pęka, a obniżenie wilgotności drewna o 3% w pomoście z drewna klejonego o szerokości 1,25 m spowoduje skurcz równy 10 mm. Maksymalna wilgotność drewna paneli pomostu powinna wynosić 16%.

(…)

… i warstwy kryjącej (ścieralnej).

Warstwa dolna (podkładowa) składa się z arkuszy wykonanych z materiału owiniętego włóknem szklanym i pokrytych piaskiem drobnoziarnistym. Są one przybite gwoździami do dźwigarów i/lub pomostu i ułożone poprzecznie do osi mostu przykrywając styki i połączenia.

Warstwa nieprzepuszczalna (druga od dołu) składa się z dwóch arkuszy bitumicznych zawierających także materiał poliestrowy w arkuszu górnym. Przyklejony jest on do warstwy bazowej na całej jej powierzchni. Arkusze te są ułożone w kierunku poprzecznym do osi podłużnej mostu przykrywając styki i połączenia.

Warstwa ochronna z mastyksu asfaltowego ma grubość ok. 30 mm i spadek poprzeczny 2%. Podobnie jest zbudowana warstwa kryjąca (ścieralna).

Jako lepiszcze zastosowano bitum polimerowy z wprasowanym w niego piaskiem…

... zobacz całą notatkę

Komentarze użytkowników (0)