Fragment notatki:

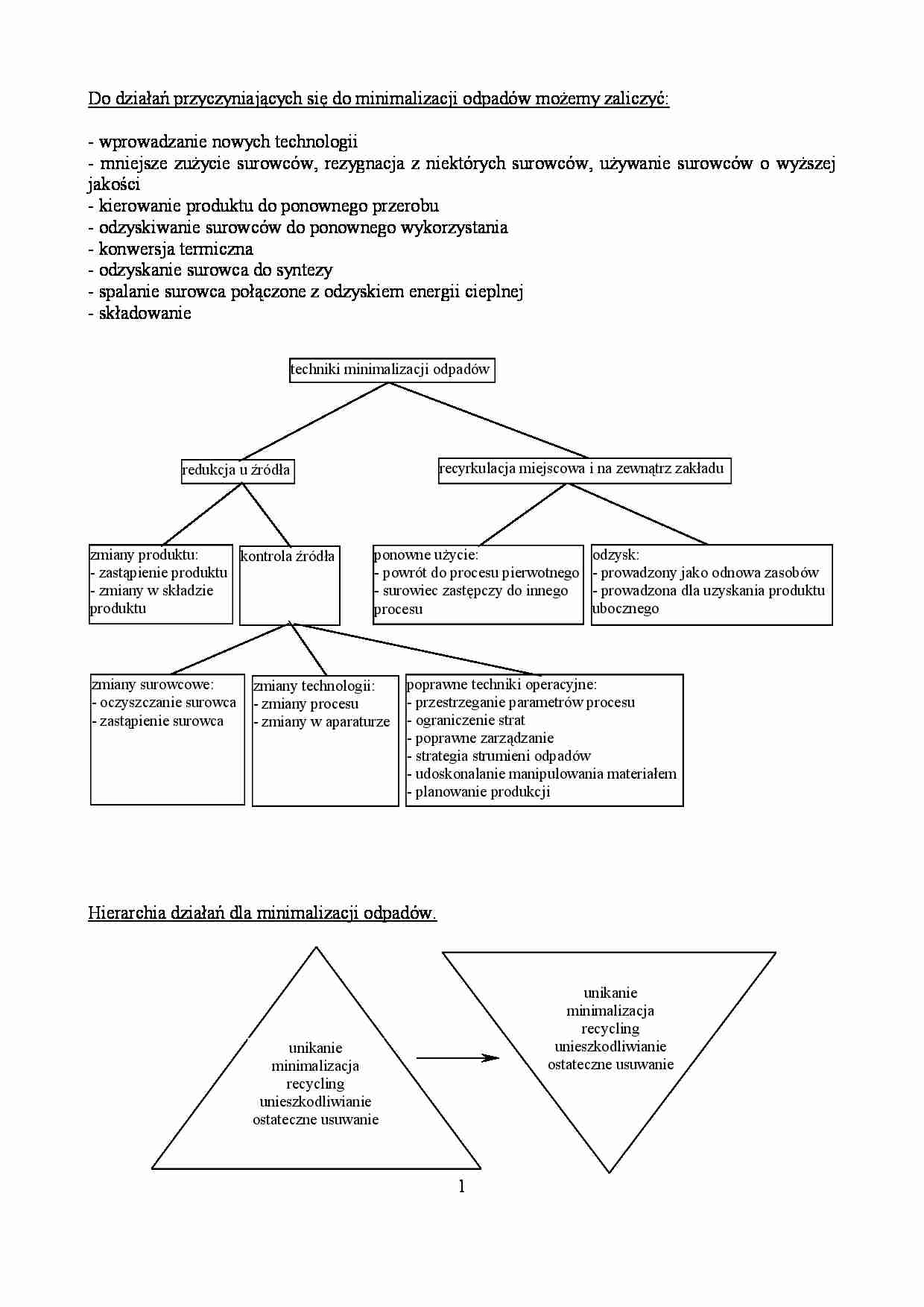

Do działań przyczyniających się do minimalizacji odpadów możemy zaliczyć:

- wprowadzanie nowych technologii

- mniejsze zużycie surowców, rezygnacja z niektórych surowców, używanie surowców o wyższej

jakości

- kierowanie produktu do ponownego przerobu

- odzyskiwanie surowców do ponownego wykorzystania

- konwersja termiczna

- odzyskanie surowca do syntezy

- spalanie surowca połączone z odzyskiem energii cieplnej

- składowanie

techniki minimalizacji odpadów

recyrkulacja miejscowa i na zewnątrz zakładu

redukcja u źródła

zmiany produktu:

kontrola źródła

- zastąpienie produktu

- zmiany w składzie

produktu

zmiany surowcowe:

- oczyszczanie surowca

- zastąpienie surowca

ponowne użycie:

- powrót do procesu pierwotnego

- surowiec zastępczy do innego

procesu

zmiany technologii:

- zmiany procesu

- zmiany w aparaturze

odzysk:

- prowadzony jako odnowa zasobów

- prowadzona dla uzyskania produktu

ubocznego

poprawne techniki operacyjne:

- przestrzeganie parametrów procesu

- ograniczenie strat

- poprawne zarządzanie

- strategia strumieni odpadów

- udoskonalanie manipulowania materiałem

- planowanie produkcji

Hierarchia działań dla minimalizacji odpadów.

unikanie

minimalizacja

recycling

unieszkodliwianie

ostateczne usuwanie

unikanie

minimalizacja

recycling

unieszkodliwianie

ostateczne usuwanie

1

Kwas siarkowy.

Mieszanina SO3 i H2O w stosunku 1:1 to monohydrat. Jeżeli stosunek ten jest mniejszy od jedności

to mówimy o roztworze kwasu siarkowego. Prężność wody nad kwasem siarkowym jest bardzo

mała. Kwas siarkowy wykorzystuje się do produkcji:

- nawozów

- kwasu fosforowego

- siarczanu amonu

- trawienia żelaza i innych metali

- rafinacji

- materiałów wybuchowych

- do sulfonowania i nitrowania

- w akumulatorach

- w garbarstwie i farbiarstwie

Na świecie produkuje się 100 milionów ton kwasu siarkowego rocznie.

Metody produkcji kwasu siarkowego.

Po raz pierwszy na skalę przemysłową kwas siarkowy zaczęto produkować przez prażenie

mieszaniny: saletry i siarki (Anglia, 1740 r.). W tym wieku produkowano również kwas po przez

rozkład Fe2SO4.

Na początku XIX wieku wynaleziono metodę nitrozową. Polega ona na wykorzystaniu tlenku azotu

do utleniania SO2 do SO3. Początkowo stosowano metodę komorową później wieżową.

W XIX wieku odkryto metodę kontaktową utleniania SO2 do SO3. Najpierw stosowano platynę

(jest najlepsza, lecz droga i wrażliwa na zatrucia). Od lat 30 XX wieku stosuje się katalizator

wanadowy (V2O5 na żelu krzemionkowym).

Dąży się do zwiększenia mocy przerobowej ciągów produkcyjnych. W 1930 roku budowano ciągi

produkcyjne o mocy przerobowej 50 ton kwasu na dobę. W 1958 roku już 500 ton. Obecnie 2000

ton. Zwiększenie ciągu produkcyjnego z 600 do 800 ton powoduje obniżenie kosztów produkcji o

30 %. Rozbudowanie istniejącego ciągu jest tańsze od wybudowania nowego. Taniej wychodzi

również dobudowanie ciągu produkcyjnego w zakładzie niż wybudowanie nowego zakładu. Jednak

powiększanie masy przerobowej wiąże się z trudnościami związanymi z dużymi wymiarami

aparatury.

Polska produkuje 3 miliony ton kwasu siarkowego rocznie. W Polsce zaprojektowano pierwszy

zakład produkujący ponad 1 milion ton kwasu na rok.

Surowce do produkcji kwasu siarkowego.

Obecnie mamy nadprodukcję kwasu w świecie, potrafimy go odzyskiwać, stał się również

produktem ubocznym w wielu procesach. Dawniej ilość produkowanego kwasu była

wyznacznikiem rozwoju danego kraju.

Najważniejszym produktem ubocznym jest energia. Pochodzi ona ze spalania siarki, utleniania SO2

oraz rozpuszczania SO3 w wodzie.

Najprostsza jest produkcja z siarki.

2

Produkcja kwasu siarkowego z siarczków.

4FeS2 + 11O2 = 2Fe2O3 + 8SO2 + 3400 [kJ]

2ZnS + 3O2 = 2ZnO + 2SO2 + 934 [kJ]

Produkcja z tych minerałów jest połączona z metalurgią.

(rys. piece do prażenia pirytów)

Produkcja kwasu siarkowego z anhydrytu.

2CaSO4 + C = 2CaO + 2SO2 + CO2

W tej metodzie produkcja jest powiązana z produkcją cementu.

(rys. piece do cementu)

Wszystkie wymienione procesy prowadzi się w temperaturze ponad 9000C.

Produkcja kwasu siarkowego z H2S.

Siarkowodór przerabia się na siarkę w instalacji Clausa.

H2S + 1½O2 = SO2 + H2O

Katalizatorem tej reakcji jest aktywowany boksyt. Do SO2 spala się tylko 70% siarkowodoru.

Pozostały H2S ulega reakcji:

2H2S + SO2 = 3S + 2H2O

Siarkowodór może pochodzić z odsiarczania gazu ziemnego.

Utlenianie SO2 do SO3.

SO2 + ½O2 = SO3 + 96,7 [kJ] (5000C)

W zakresie temperatur 400-7000C entalpię reakcji można opisać wzorem:

∆H = 101419 – 9,26 . T

[H] = [J/mol]

[T] = [K]

Stan równowagi można opisać wzorem:

Kp =

p SO 3

p SO 2 ⋅ p O 2

logK p =

T

Kp

4905

− 4,6455

T

400

442,9

500

49,78

(390-7000C)

600

9,375

3

p SO 3

αr =

p SO + p SO

3

2

αr =

równowag.

Kp

Kp +

1

p O2

Kp

αr =

Kp +

100 − 0,5 ⋅ a ⋅ α r

p ⋅ (b − 0,5 ⋅ a ⋅ α r )

a - % zawartości SO2

b - % zawartości O2

Aparaty do kontaktowej konwersji SO2 do SO3.

Jest to reakcja egzotermiczna odwracalna.

α

αr = f (T)

obszar

optymalnych temperatur

T0

r

T

α2 α1

α1

α2

Tmin

Tmax

T

4

T0 - minimalna temperatura zapłonu katalizatora (katalizator wanadowy ma temperaturę zapłonu

około 4000C)

Stopień przemiany (α) jest tym większy im miejsza jest zawartość SO2. Reakcję trzeba przerwać

przed osiągnięciem przez układ stanu równowagi.

Krzywa operacyjna w praktyce kończy się przed krzywą równowagi.

Na prierwszej półce układ osiąga stan równowagi, chłodzimy więc reagenty i wprowadzamy na

następną półkę. Z półki na półkę zmienia się współczynnik (b).

Rozpoczynając proces należy wejść jak najszybciej w obszar optymalnych temperatur.

Wzór pozwalający obliczyć optymalną temperaturę:

4905

α

Topt =

log

(1 − α ) ⋅

c O 2 − 0,5 ⋅ c SO 4 ⋅ α

100 − 0,5 ⋅ c O 2 ⋅ α

+ 4,937

Wzór dotyczy katalizatora 5% V2O5 na silikażelu.

Wykres dla drugiego stopnia konwersji przebiega inaczej ponieważ mamy bardzo mało SO2:

α

αr = f (T)

T0

T

Linia jest stroma ze względu na (b) (mało SO2).

Pierwszy stopień zawiera 4 półki, potem następuje absorpcja SO3 i gazy są zawracane na piątą

półkę, następnie są kierowane do drugiej kolumny absorpcji.

5 półek pozwala uzyskać 98% stopień przemiany SO2 w SO3.

α

αr = f (T)

T

T

5

Taki przebieg można uzyskać w reaktorze z idealnym wymieszaniem (stopień przemiany rośnie

przy stałej temperaturze). Gdy, w tym przypadku zaczynamy od temperatury T0 to nie

wykorzystujemy półki. W poprzednim przypadku nie można rozpoczynać procesu od wyższej

temperatury ponieważ szybko wyjdziemy z zakresu możliwych stosowanych temperatur.

Absorpcja SO2.

Do procesu tego wykorzystujemy kolumnę z wypełnieniem. Nie można absorbować SO3 w wodzie

ponieważ tworzy się mgła, razem z którą SO3 opuszcza kolumnę. Złoże kolumny jest więc zraszane

stężonym kwasem siarkowym. (98,3%). Stężony kwas siarkowy posiada minimalną prężność SO2.

H2SO4 znajduje się w obiegu, można go lekko rozcieńczać.

W zakładach produkujących oleum mamy dwie wieże: 1)do oleum i 2)do kwasu. W pierwszej

kolumnie złoże jest zraszane przez oleum. Otrzymane zatężone oleum rozcieńcza się kwasem

siarkowym.

W absorpcji można uzyskać 99,5% stopień przemiany. Gazy wylotowe mają 0,5% SO2 i SO3.

Sprawność absorpcji wynosi 99,99%. Stosując dwustopniową absorpcję nie mamy problemu mgły

SO3.

Topienie i filtracja siarki.

(rys. instalacja do spalania siarki i wytwarzania H2SO4 metodą kontaktową).

Gaz musi być odwadniany ponieważ para wodna niekorzystnie wpływa na katalizator.

Tendencje.

- coraz więcej SO2 w gazie wlotowym

- podwyższanie ciśnienia pozwala na zmniejszenie aparatury

- przy dalszej koncentracji, do utleniania może być opłacalne wykorzystanie O2 zamiast powietrza

(gdy używamy tlenu gazy można utrzymywać w obiegu)

Technologia związków azotowych.

Główna ilość produkowanego azotu powstaje pod postacią amoniaku. Azot do produkcji amoniaku

pochodzi z powietrza, wodór pochodzi z konwersji. Zużycie energii na wyprodukowanie 1 tony

NH3 zależy od pochodzenia wodoru:

- elektroliza wody: 115[GJ]

- bezciśnieniowe zgazowanie węgla: 60[GJ]

- zgazowanie węgla pod ciśnieniem 2,5[MPa]: 50[GJ]

6

- częściowe utlenienie ciężkiego oleju opałowego: 40[GJ]

- reforming nafty z parą wodną: 35[GJ]

- reforming gazu ziemnego z parą wodną: 33[GJ]

Główną metodą otrzymywania wodoru jest konwersja gazu ziemnego z parą wodną.

Gaz do syntezy.

Gaz ziemny poddaje się najpierw odsiarczaniu. Związki siarki przerabia się na siarkowodór przez

uwodornienie na katalizatorze Co, Mo w temperaturze 4000C, pod ciśnieniem 2,5[MPa].

ZnO + H2S = ZnS + H2O (320-4000C; 0,5-4[MPa]; aktywny ZnO)

Po odsiarczeniu przeprowadzamy reforming parowy gazu.

CH4 + H2O = CO + 3H2 (endo 206[kJ/mol])

Często przeprowadzamy reforming dwustopniowy. Pierwszy etap jest taki sam jak poprzednio,

drugi stopień to półspalanie czyli dopalanie metanu:

CH4 + ½O2 = CO + H2 (egzo 35[kJ/mol])

CH4 + 2O2 = CO2 + 2H2O (egzo 798[kJ/mol])

Gazy pochodzące z (II) stopnia reformingu wykorzystuje się do ogrzewania reaktora do (I) stopnia

procesu.

(I) stopień: 850[0C]; 3[MPa]; kat. Ni.

(II) stopień: ponad 1000[0C]; 3[MPa]; kat. Ni.

(rys. reaktor do reformingu I st.)

Gaz z tego reaktora jest przetłaczany do reaktora rurowego:

CO + H2O = CO2 + H2 (egzo 41[kJ/mol])

Jeżeli chcemy otrzymać gaz do syntezy amoniaku półspalanie prowadzimy w powietrzu (razem z

powietrzem zostaje wprowadzony azot), jeżeli gaz chcemy stosować do syntezy związków

organicznych to półspalanie prowadzimy w czystym tlenie, a w powyższej reakcji produkujemy

tyle wodoru ile potrzeba do syntezy. Czysty tlen stosujemy również gdy przerabiamy gaz ziemny na

wodór.

Jak przerobić maksymalną ilość CO w procesie otrzymywania H2.

Najpierw prowadzimy konwersję wysokotemperaturową: 360-450[0C]; kat. Fe-Cr ewentualnie

aktywowany miedzią. Następnie przeprowadzamy proces niskotemperaturowy: ok. 260[0C]

(temperatura jest niższa ze względu na lepszą równowagę); kat. Cu-Zn.

(rys. konwerter kontaktowy z wtryskiem wody między warstwami katalizatora)

Po tej konwersji otrzymujemy gaz o zawartości 0,1[%] CO.

7

Usuwanie CO2.

Metoda mokra polega na absorpcji gazu w cieczach np. w gorącym K2CO3, jest to absorpcja z

reakcją chemiczną. Innym rodzajem absorbentów są absorbenty fizyczne (proces bez reakcji

chemicznej) np. węglan propylenu. Również proces absorpcji prowadzimy dwustopniowo: najpierw

w węglanie propylenu potem w gorącym węglanie potasu. Nowym rodzajem drugiego etapu jest

proces z użyciem sorbentów stałych np. sit molekularnych (ich regeneracja pochłania mniej

energii). Jeżeli otrzymujemy gaz do syntezy związków organicznych to nie musimy tak dokładnie

wymywać CO2.

Otrzymywanie gazu do syntezy amoniaku.

Zawartość CO i CO2 po konwersji wynosi 0,1[%]. Tlenek i dwutlenek węgla trzeba dokładnie

usunąć ponieważ już ich niewielkie ilości zatruwają katalizator. Dawniej gazy te usuwano w

procesie mycia miedziowego (stosowano ciekłe absorbenty np. mrówczan miedzi (I). Ze względu

na wysoką temperaturę i ciśnienie nie stosujemy już tej metody. Obecnie stosujemy proces

metanizacji. Polega on na przekształcaniu tlenku i dwutlenku węgla w metan:

CO + 3H2 = CH4 + H2O

CO2 + 4H2 = CH4 + 2H2O

Proces prowadzimy w temperaturze 300-400[0C] na katalizatorze Ni lub Fe. Stosując tą metodę

obniżamy zawartość CO i CO2 poniżej 1[ppm].

Proces syntezy NH3.

W procesie tym stosujemy wysokie ciśnienie do 100[MPa]. Stosujemy reaktory w układzie

kaskadowym lub częściej tańszy obieg kołowy. Im lepszy katalizator tym można stosować niższe

ciśnienie.

(rys. schemat obiegu, z wytwarzaniem pary w kotle zewnętrznym).

Reakcja:

3H2 + N2 = 2NH3

jest reakcją egzotermiczną: 46,2[kJ/mol].

Jeżeli wzrasta obciążenie katalizatora to maleje ułamek NH3 w gazie wylotowym, rośnie ilość

wytworzonego amoniaku. Z otrzymanych gazów wylotowych należy wydzielić czysty amoniak.

Gazy należy schłodzić do odpowiedniej temperatury.

Reaktory radialne.

(rys. schemat reaktora z promieniowym przepływem gazu przez katalizator)

(rys. konwerter systemu NEC)

Konstrukcja jest wykonana ze stali, musi ona być odporna na korozję wodorową. W stali znajduje

się węgiel, który łączy się z wodorem w cząsteczki metanu. Metan rozsadza ścianki.

8

α

αr = f (T)

T

T

T0

L

Obieg do syntezy amoniaku z zastosowaniem chłodzenia amoniakalnego.

W procesie tym stosujemy ciśnienie do około 10[MPa], dąży się do zmniejszenia ciśnienia.

Ponieważ zawartość amoniaku wynosi 20[%], w celu poprawy wydajności procesu stosuje się

zawracanie surowców, szeregowe połączenie kilku reaktorów bądź podwyższenie ciśnienia.

Stosujemy temperaturę 480-520[0C], przez zastosowanie coraz lepszych katalizatorów dąży się do

obniżenia temperatury.

Synteza metanolu.

Mieszania wyjściowa do syntezy metanolu ma skład: H2 : (CO + ½CO2) = 1 : (1 + 2,2).

W temperaturze 300-350[0C] zachodzą następujące reakcje:

CO + 2H2 = CH3OH (endo 111[kJ])

CO + 3H2 = CH4 + H2O (endo 209[kJ])

2CO + 2H2 = CH4 + CO2 (endo 252[kJ])

2CH3OH = CH3OCH3 + H2O

(rys. 6.10 instalacja do syntezy metanolu)

Stałą równowagi reakcji głównej opisuje równanie:

9

K=

p CH 3OH

p CO ⋅ p 2 2

H

log KP = 3970T–1 – 7,49log T + 0,00177T – 0,00731T2 + 9,22

Proces syntezy metanolu przeprowadza się w następujących warunkach:

ciśnienie: 5-10[MPa]

temperatura: 230-280[0C]

katalizator: Cu-Zn lub Cu-Zn-Cr

Etanol można nazwać surowcem energochemicznym, stosuje się go jako dodatek do paliwa.

Technologia kwasu azotowego.

Kwas azotowy stosowano już w XV wieku do oddzielania srebra od złota. Do jego otrzymywania

stosowano saletrę chilijską i kwas siarkowy. Również znana była metoda syntezy kwasu po przez

tlenek azotu otrzymywany w łuku elektrycznym (Mościcki). Obecnie stosujemy utlenianie

amoniaku do tlenku azotu.

Utlenianie NH3.

(rys. 7.9 aparat Franca-Caro)

główną reakcją zachodzącą w układzie jest:

4NH3 + 5O2 = 4NO + 6H2O (endo 927,3[kJ])

reakcje uboczne:

4NH3 + 4O2 = 2N2O + 6H2O (endo 1104[kJ])

4NH3 + 3O2 = 2N2 + 6H2O (endo 1269[kJ])

Produkty ostatniej reakcji są termodynamicznie trwałe. Czasy tych reakcji są bardzo krótkie, są to

reakcje praktycznie nieodwracalne: K1=1013, K2=1015, K3=1017. Katalizatorem tych reakcji jest

platyna, zapewnia selektywne działanie oraz duże stężenie produktu pośredniego: NO. Powierzchnia

katalizatora jest duża ale mniejsza niż katalizatorów porowatych.

(rys. 7.2 wpływ temperatury i czasu kontaktu na wydajność utleniania)

(rys. 7.3 wpływ stosunku substratów na wydajność utleniania)

Dla rysunku można przyjąć, że ciśnienie jest równe atmosferycznemu. Największą wydajność

uzyskujemy przy czasie kontaktu 10–4[s]. Stosunek tlenu do amoniaku (O2 / NH3) powinien być

większy od 1 (w praktyce 2). Niekiedy proces prowadzi się pod zwiększonym ciśnieniem, wtedy

optymalna temperatura procesu jest niższa. Zbyt wysoka temperatura (powyżej 900[0C]) powoduje

znaczne straty katalizatora w wyniku parowania. Straty są niższe jeżeli stosuje się stop platyny z

rodem. Jednak i w tym przypadku po kilku latach katalizator musi być regenerowany.

Amoniak tworzy z powietrzem wybuchowe mieszaniny. Dolna granica wybuchowości wynosi

14,5[%]. W celu zachowania bezpieczeństwa należy stosować mieszaniny o stężeniu poniżej 11[%].

10

Otrzymanie kwasu azotowego.

Otrzymany tlenek azotu poddaje się dalszemu utleieniu:

2NO + O2 = 2NO2 (egzo)

Jest to proces złożony:

2NO = (NO)2 (egzo)

(NO)2 + O2 = 2NO2 (egzo)

Szybkość reakcji sumarycznej jest wprost proporcjonalna do kwadratu ciśnienia, zależy również od

stosunku ilości tlenu do tlenku azotu (O2 / NO2). Jest to bardzo powolna reakcja trzeciego rzędu.

d CO 2

dt

= k 1 ⋅ c 2 2 ⋅ c O2

NO

W fazie gazowej zachodzą reakcje:

2NO + O2 = 2NO2 (endo 112,3[kJ])

2NO2 = N2O4 (endo 57,0[kJ])

NO + NO2 = N2O3 (endo 40,2[kJ])

Następnym etapem jest absorpcja w fazie wodnej, składają się na nią następujące reakcje:

NO2 + H2O = HNO3 (endo 116,0[kJ])

N2O4 + H2O = HNO3 + HNO2 (59,0[kJ])

N2O3 + H2O = 2HNO2 (endo 36,2[kJ])

3HNO2 = HNO3 + 2NO + H2O (egzo 75,8[kJ])

3NO2 + H2O = 2HNO3 + NO (endo 136[kJ])

1,5N2O4 + H2O = 2HNO3 + NO (endo 50,5[kJ])

Jest to proces powolny, wymagający aparatury o dużej objętości.

Znaczne zmniejszenie aparatury można uzyskać w wyniku podwyższenia ciśnienia do 1-2[MPa].

(rys. 7.8 i 7.10)

Maksymalne stężenie kwasu jakie można uzyskać to 68%. Dalsze nasycanie roztworu gazem

powoduje jedyni fizyczne rozpuszczanie NO2 i N2O4 w kwasie. Roztwory o stężeniu ponad 20[%]

są nietrwałe. Kwas azotowy ulega rozkładowi.

Soda.

CaCO3 + 2NaCl + 2NH3 + H2O = CaO + 2NH4Cl + Na2CO3

CaO + 2NH4Cl = 2NH3 + CaCl2 + H2O (odzysk amoniaku)

CaCO3 + 2NaCl = Na2CO3 + CaCl2

2H3PO4 + 2NH4Cl = 2NH4H2PO4 + 2HCl (otrzymywanie nawozu)

CaCl2 powstaje 8 razy więcej niż sody.

Istnieje metoda jednoczesnego otrzymywania: chloru, sody i saletry (metoda SCS).

11

... zobacz całą notatkę

Komentarze użytkowników (0)