Fragment notatki:

PODSTAWOWE PROCESY JEDNOSTKOWE W TECHNOLOGII CHEMICZNEJ

ĆWICZENIE NR 1.

KRAKING KATALITYCZNY

OZNACZANIE AKTYWNOŚCI KATALIZATORÓW METODĄ UOP

Kraking katalityczny wraz z reformingiem benzyn stanowią we współczesnej rafinerii dwa

podstawowe procesy dostarczające składników (komponentów) wysokojakościowych benzyn. Z

uwagi na zmieniające się wymagania stawiane współczesnym benzynom silnikowym, obie te

technologie podlegają ciągłemu rozwojowi (FCC, DCC – deep catalytic cracking).

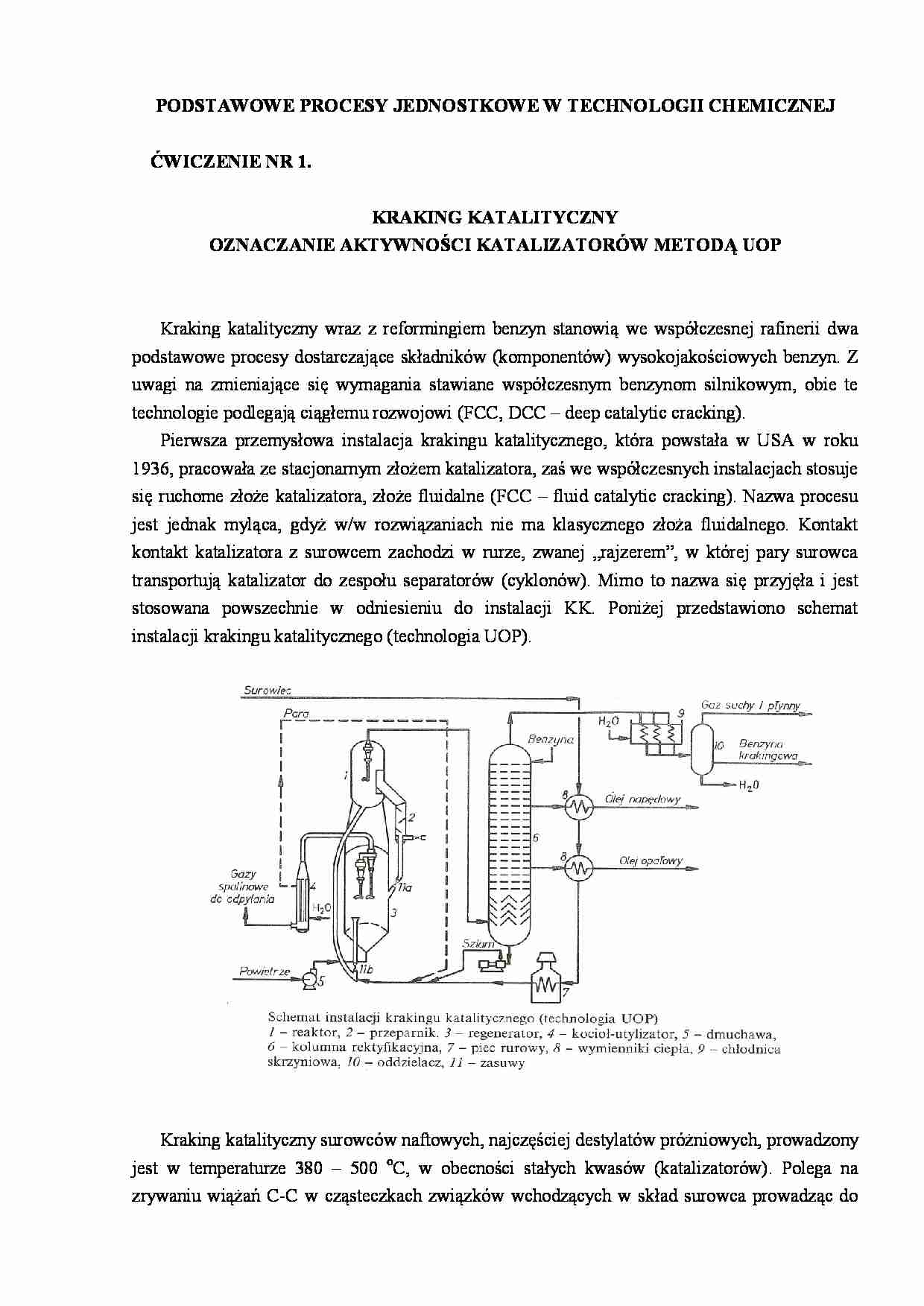

Pierwsza przemysłowa instalacja krakingu katalitycznego, która powstała w USA w roku

1936, pracowała ze stacjonarnym złożem katalizatora, zaś we współczesnych instalacjach stosuje

się ruchome złoże katalizatora, złoże fluidalne (FCC – fluid catalytic cracking). Nazwa procesu

jest jednak myląca, gdyż w/w rozwiązaniach nie ma klasycznego złoża fluidalnego. Kontakt

kontakt katalizatora z surowcem zachodzi w rurze, zwanej „rajzerem”, w której pary surowca

transportują katalizator do zespołu separatorów (cyklonów). Mimo to nazwa się przyjęła i jest

stosowana powszechnie w odniesieniu do instalacji KK. Poniżej przedstawiono schemat

instalacji krakingu katalitycznego (technologia UOP).

Kraking katalityczny surowców naftowych, najczęściej destylatów próżniowych, prowadzony

jest w temperaturze 380 – 500 oC, w obecności stałych kwasów (katalizatorów). Polega na

zrywaniu wiążań C-C w cząsteczkach związków wchodzących w skład surowca prowadząc do

powstania produktów o mniejszej masie cząsteczkowej. W w/w warunkach biegną ze znaczną

szybkością reakcje termiczne: rozerwanie wiązań C-C w cząsteczkach parafin z wytworzeniem

niskocząsteczkowych olefin, odwodornienie naftenów w kierunku węglowodorów

aromatycznych, rozerwanie pierścieni naftenowych z wytworzeniem olefin (dienów),

polimeryzacja olefin oraz ich kondensacja z dienami do węglowodorów aromatycznych.

Katalityczny kraking zawartych w surowcu węglowodorów parafinowych przebiega wg

mechanizmu jonowego. Istotnym elementem tego mechanizmu jest tzw. rozkład β powstających

pośrednio jonów karbeniowych – analogiczny do rozkładu β wolnych rodników. W krakingu

termicznym zrywanie wiązań jest przypadkowe, w krakingu katalitycznym jest ono bardziej

uporządkowane i prowadzi do bardziej korzystnej dystrybucji produktów.

Stąd też, obok otrzymywanej z dużą wydajnością benzyny, proces FCC dostarcza znaczące

ilości olefin, które przetwarzane są na alkilaty lub oksygenaty. Benzyna z FCC, alkilaty i

produkty reformingu i izomeryzacji frakcji ciężkich benzyn stanowią komponenty

wysokooktanowych bezołowiowych paliw. Benzyna z procesu FCC, z uwagi na w/w chemizm

zachodzących reakcji, ma charakter aromatyczny i olefinowy i nadaje się bezpośrednio do

komponowania w/w paliw.

Na przebieg i kierunek zachodzących reakcji zasadniczy wpływ posiada temperatura i

obecność katalizatora. Skład i forma katalizatora zmieniła się zasadniczo w trakcie rozwoju

technologii. Katalizatorem mogły być różne substancje o charakterze kwaśnym, posiadające

odpowiednio silne centra kwasowe (Broensteda bądź Lewisa). W przeszłości stosowano jako

katalizatory naturalne glinokrzemiany, w tym ziemie odbarwiające typu montmorylonitów

aktywowanych kwasem solnym, boksyty lub bezpostaciowe syntetyczne glinokrzemiany które

cechowały się dużą aktywnością i stabilnością.

Przełomem w technologii KK okazało się wprowadzenie jeszcze bardziej aktywnych i

stabilnych katalizatorów - krystalicznych glinokrzemianów (zeolitów). W ich obecności kraking

przebiega jednak z wytworzeniem zbyt dużej ilości węglowodorów gazowych i koksu. Dlatego w

praktyce przemysłowej stosuje się katalizatory zawierające ok. 20 % zeolitu. Resztę stanowią

glinokrzemiany lub tlenek glinu. Innymi słowy, współczesny katalizator KK składa się z reguły

z czterech składników: zeolitu, matrycy, substancji wiążącej, wypełniacza i dodatków (soli m.in.

Sb, Bi, Sn). Najczęściej stosowany jest zeolit Y (syntetyczny), rzadziej zeolit X oraz ZSM 5.

Zeolit decyduje o selektywności katalizatora. Matrycę stanowią amorficzne glinokrzemiany,

ziemie naturalne lub tlenek glinu równie posiadające wysoką aktywność w reakcji krakingu. Rolą

substancji wiążącej jest zespolenie wszystkich składników, zwiększenie wytrzymałości

mechanicznej i stabilności termicznej, natomiast rolą wypełniacza (np. kaolinu) jest zmniejszenie

aktywności katalizatora. Dodatek w/w soli ma na celu m.in. zwiększenie odporności katalizatora

na zatrucia niklem i wanadem.

Przeróbka destrukcyjna ropy naftowej i jej frakcji w obecności katalizatorów wymaga zatem

opracowania metod określania ich aktywności, metod selekcji na etapie badawczo rozwojowym. Wstępne badania właściwości fizykochemicznych

katalizatorów, chociaż

niezbędne do określenia ich przydatności dla procesu krakingu katalitycznego są dalece nie

2

wystarczające. Nie można bowiem na ich podstawie stwierdzić czy katalizator wykazuje

dostateczną aktywność w procesie czy nie, chociaż spełnia inne jego wymagania np. z punktu

widzenia wytrzymałości mechanicznej. Dokładną ocenę aktywności katalizatora i przydatności

uzyskuje się dopiero na podstawie jego sprawności w danym procesie. Opracowanie nowego

typu katalizatora wymaga jednak określenia aktywności wielu spreparowanych próbek, z których

zostanie wybrany produkt najlepiej spełniający założone wymagania.

W celu uzyskania porównywalnych wyników badań aktywności opracowano szereg

standardowych metod pozwalających na dokonanie szybkiej oceny katalizatora. Metody te

sprowadzają się do skrakowania wybranej frakcji ropy naftowej, tzw. paliwa standardowego, pod

ciśnieniem atmosferycznym w określonych warunkach oraz przeprowadzenia bilansu

otrzymanych produktów gazowych i ciekłych.

Powstały koks, osadzający się na katalizatorze, jest oznaczany po spaleniu jako CO2 lub

z różnicy masy katalizatora przed i po wyprażeniu.

Ciekłe produkty krakingu rozdziela się w standardowej aparaturze destylacyjnej na

benzynę i olej. Rozmaite metody testowania katalizatorów różnią się między sobą szybkością

objętościową przepływu surowca, czasem trwania reakcji krakingu, temperaturą, objętością

(masą) użytego katalizatora, rozdzielaniem produktów itd., jak również sposobem

przedstawiania uzyskanych wyników. Metody testowania stosowane w warunkach

laboratoryjnych pozwalają na ocenę przydatności katalizatorów w instalacjach przemysłowych.

Właściwości katalizatorów formowanych lub pyłowych bada się zwykle w niewielkich

reaktorach, w których katalizator stanowi warstwę stacjonarną.

Istnieją także metody badania aktywności katalizatorów pyłowych i mikrosferycznych w

reaktorach przystosowanych do pracy w warunkach fluidalnych. W Tabeli 1 przytoczono dane

dotyczące kilku metod testowania katalizatorów w warunkach laboratoryjnych, które znalazły

szersze zastosowanie.

Badania prowadzone w reaktorach ze stacjonarną warstwą katalizatora można podzielić

na dwie główne grupy:

1. Metody bezpośrednie.

2. Metody względne (porównawcze).

Do pierwszej grupy należą metody bezpośrednie, w których stosuje się określoną

objętość lub masę katalizatora, przez który przepuszcza się standardowe paliwo ze stałą

szybkością objętościową. Katalizatory porównuje się biorąc pod uwagę takie wielkości

charakterystyczne jak ilość powstałej benzyny (L+S) oraz ilości gazu i koksu osadzonego na

katalizatorze, w którym : L - ilość destylatu, S - straty.

Do grupy tej należą takie metody jak: CAT-A i CAT-D oraz metoda WTU-367-54

opracowana w byłym ZSRR.

Metoda CAT-A posługuje się aparaturą prostej konstrukcji, której zaletą jest krótki czas

testowania katalizatorów. Polega ona na tym, że 50 cm3 oleju gazowego krakuje się wobec 200

3

cm3 katalizatora w temperaturze 427 oC przez 10 minut przy szybkości objętościowej przepływu

surowca 1,5 h-1, a czas trwania próby łącznie z regeneracją trwa około 3 godz.

Metoda CAT-D jest pewną modyfikacją metody CAT-A. Obok zmiany parametrów, w

których prowadzi się testowanie, doprowadza się do przestrzeni reakcyjnej parę wodną, która

przybliża warunki testowania katalizatora do jego pracy w instalacjach przemysłowych.

Inna metoda, "Atlantic-test", służy głównie do badania katalizatorów tzw.

"zrównoważonych", a nie świeżo przygotowanych. Dla wyjaśnienia podajemy, że katalizator

"zrównoważony" jest to katalizator, którego próbkę pobrano z aparatury przemysłowej, przeszedł

on tam szereg cykli pracy i regeneracji oraz był sukcesywnie uzupełniany porcjami świeżego

katalizatora. W procesach fluidalnego krakingu katalitycznego świeży katalizator jest bowiem

wprowadzany do regeneratora razem z katalizatorem kierowanym do regeneracji z reaktora

krakingu.

Do drugiej grupy metod ustalania aktywności katalizatorów należą takie, w których

aktywność katalizatorów porównuje się z aktywnością wzorcowego katalizatora. W

metodach tych aktywność wyraża się w postaci stosunków szybkości objętościowej, określonych

w warunkach jednakowej głębokości przemiany na badanym i wzorcowym katalizatorze.

Stwierdzono, że przy stopniu przemiany od 30 do 60 % zachodzi liniowa zależność między

stopniem przemiany i logarytmem szybkości przemiany. Należą tu metoda "Indiana" i metoda

U.O.P. Dla katalizatorów różniących się znacznie aktywnością, bezpośrednie porównanie

szybkości reakcji jest niewłaściwe, ponieważ w szerokim zakresie stopnia przemiany nie

obserwuje się liniowej zależności między szybkością reakcji, a stopniem przemiany. Wynika to

m.in. z tego, że badania przeprowadza się z jednakowymi objętościami katalizatorów bez

uwzględnienia ich ciężarów właściwych. Można również określić tzw. "wagową aktywność"

katalizatorów, należy wtedy jednak wziąć pod uwagę ciężary właściwe katalizatorów, jak to

stosuje się w metodzie "Atlantic-Test", podając badany katalizator w gramach i jego obciążenie

w g/g * h lub w metodzie UOP, w której obok względnej aktywności objętościowej określa się

także względną aktywność wagową uwzględniając różnice w gęstości nasypowej katalizatorów. .

Inną uniwersalną metodą jest metoda "Jersey D+L". Można w niej oznaczać zarówno

aktywność bezwzględną, jak to wynika z metod grupy pierwszej, jak i aktywność względną, jak

to stosuje się wśród metod drugiej grupy. W metodzie tej bowiem można dowolnie zmieniać

obok innych parametrów, obciążenie katalizatora, tj. szybkość objętościową przepływu surowca,

porównując ją z szybkością objętościową na katalizatorze wzorcowym.

Nieco inną metodą badania aktywności katalizatorów jest "Microactivity-test",

wykorzystująca gazową preparatywną analizę chromatograficzną. W metodzie tej stosuje się 5 g

katalizatora na którym przeprowadza się kraking 1 cm3 paliwa w temperaturze 482 oC.

4

Tabela 1. Metody określenia aktywności katalizatorów krakingowych

Lp. Metoda badania Ilość zużytego Tempe Paliwo standardowe

aktywności

katalizatora

ratura

(surowiec)

oC

cm3

Szybkość

objętoś-1

ciowa, h

Czas

krakingu

min.

1.

CAT-A test

200

427

olej gazowy

wschodnioteksaski

1,5

10

2.

Jersey D+L

200

455

olej gazowy

wschodnioteksaski

0,61

120

3.

Atlantic D+L

0,2 *)

482

olej gazowy

0,5**)

12

2,88

60

4

120

wschodnioteksaski

(frakcja średnia)

4.

Indiana (aktywność względna)

80

500

olej gazowy, środkowokontynentalny

5.

UOP

(aktywność

względna)

ACT-D1 +++)

25

500

olej gazowy

6.

środkowokontynenta

lny

200

502

olej gazowy

wschodnioteksaski

1,1

15

2,16 .

50,4**)

5

7,56

3

7.

Microactivitytest

5 10-3*)

502

olej gazowy

wschodnioteksaski

8.

Metoda WTU367-54

100

723

frakcja olejowonaftowa

*) w [kg], **) w [kg/kg . s]

***) w metodzie tej używa się zawsze pary wodnej w ilości 10 % wag. w stosunku do surowca;

dla katalizatorów zeolitowych szybkość objętościowa wynosi 2,88 -1.

Paliwo standardowe pochodzi z wschodnioteksaskiej ropy, jego granice wrzenia wynoszą

od 260 do 426 oC, ciężar właściwy 865 kg/m3. Ogólnie posługując się tymi metodami jedynie w

przybliżeniu można dokonać oceny aktywności katalizatorów, ponieważ ich właściwości ulegają

zmianom fizycznym i chemicznym w czasie pracy w przemysłowej instalacji.

Określić można również ilość wydzielonego gazu, pozostałości wrzącej powyżej

temperatury 200 oC. Straty wynikają po przeprowadzeniu całkowitego bilansu. Określając indeks

aktywności powinno się wykonać nie mniej niż trzy cykle pomiarowe. Różnice między

pomiarami w ilości produktu wrzącego do 200 oC nie mogą przewyższać 1,5 % wag. w

przeliczeniu na surowiec.

Jako paliwo standardowe przyjmuje się z reguły frakcję naftowo-olejową o początku

wrzenia 205 oC, destylującą w około 90 % objętości do 340 oC. Niekiedy stosuje się frakcję ropy

romaszkińskiej o gęstości 879 kg/m3 i zakresie temperatur wrzenia 220 - 320 oC.

5

SPOSÓB WYKONANIA ĆWICZENIA

Badania aktywności katalizatora wg metody UOP prowadzi się w aparaturze

przedstawionej na Rys. 1. Podstawowymi elementami aparatury badawczej jest:

pompa dozująca surowiec (1-2),

zbiornik surowca (3),

reaktor ze stali kwasoodpornej (4),

układ sterowania i rejestracji temperatury (5),

chłodnica produktu opuszczającego reaktor (6),

separator gazowo – cieczowy (7),

odbieralnik produktu ciekłego (8),

odbieralnik, zbiornik, gazu lub licznik gazowy gazu (9).

W skład aparatury wchodzi układ sterowania temperaturą reaktora oraz ciśnieniem, zawory,

płuczki i inne elementy niezbędne do prowadzenie procesu. Proces krakingu katalitycznego

prowadzony jest w warunkach bezciśnieniowych (układ regulacji ciśnienia nie jest w tym

przypadku używany). Na wyposażeniu aparatury jest także butla ze sprężonym azotem, do

przedmuchu układu reaktora gazem obojętnym i ze sprężonym powietrzem do regeneracji

katalizatora przez wypalenie osadzonego na nim koksu. Aparatura przystosowana jest do

pomiarów bezpośredniej aktywności katalizatorów, można na niej również w razie potrzeby

oznaczać aktywność względną. W szerokim zakresie można zmieniać obciążenie surowcem

badanego katalizatora i inne parametry, przede wszystkim temperaturę.

W celu zapewnienia jednakowego ogrzewania i odparowania paliwa - surowca krakingubadany katalizator w formie wytłoczek, kuleczek lub rozdrobnionego ziarna w ilości 25 cm3

umieszcza się w reaktorze, w jego części centralnej, w której jest mały gradient temperatury, w

specjalnej laboratoryjnej aparaturze, w której przeprowadza się reakcję krakingu paliwa

standardowego przy określonych parametrach.

Przed rozpoczęciem badań aktywności sporządzono dwa wykresy przedstawiające

zależność procentowej konwersji surowca od jego szybkości objętościowej (LHSV – liquid hour

space velocity) dla katalizatorów wzorcowych o różnej aktywności. W celach porównawczych,

do oznaczania aktywności względnej, stosujemy dwa katalizatory prezentujących dobry poziom

jakościowy w latach 80 - tych.

6

7

Zgodnie z wymaganiami metody UOP badania aktywności katalizatorów krakingu

prowadzimy stosując 0,025 dm3 katalizatora, uprzednio wysuszonego w temperaturze 100 oC.

Do reaktora ładujemy katalizator w formie ziarna o średnicy 0,2 - 0,5 mm.

Test aktywności katalizatora prowadzi się w temperaturze 500 oC. W tym celu włącza się

aparaturę do sieci, włącza układ grzania i sterowania temperaturą reaktora. Nagrzewanie reaktora

prowadzić z szybkością rzędu 150 - 160 oC/godz., co oznacza, że na ogrzanie reaktora do

temperatury procesu potrzeba około 3 godzin. W celu usunięcia powietrza z układu reaktora

przed przystąpieniem do właściwego testu, po stabilizacji temperatury złoża katalizatora a przed

wprowadzeniem surowca należy przepłukać go gazem obojętnym (azotem), w następujących

warunkach:

czas przepłukiwania - 3 min.,

szybkość przepływu gazu ok. 0,3 dm3/min,

temperatura płukania - 500 oC.

Po ponownej stabilizacji temperatury (jeżeli zajdzie taka potrzeba), włącza się pompę

podawania surowca do reaktora. Ciekły produkt procesu odbiera się w szklanym naczyniu o

wyznaczonej uprzednio masie, a gaz w wykalibrowanym zbiornik dzwonowym. Szybkość

podawania surowca do reaktora reguluje się tak by średnia szybkość dopływu surowca do

reaktora wynosiła 4 m3/m3 * h (h-1) co oznacza, że w ciągu dwóch godzin trwania testu do

reaktora należy wprowadzić 200 cm3 paliwa standardowego (100 cm3 paliwa standardowego na

godzinę). Po zakończeniu testu w celu usunięcia pozostałych w reaktorze gazowych i ciekłych

produktów krakingu aparaturę przepłukujemy azotem, w podanych niżej parametrach, dołączając

produkty ciekłe do otrzymanego krakatu, gazowe do zbiornika gazu:

czas płukania 7 min.,

szybkość przepływu gazu ok. 0,3 dm3/min,

temperatura płukania - 500 oC.

W celu dokładnego oznaczenia aktywności spreparowanych katalizatorów test powinien być

wykonywany czterokrotnie dla każdego katalizatora.

Otrzymany w trakcie krakingu produkt ważymy, a następnie poddajemy destylacji normalnej

w aparacie Englera zgodnie z PN – EN ISO 3405, odbierając benzynę wrzącą do temperatury

210 oC (PN-EN 228) i oznaczamy jej masę. Oznaczamy objętość gazu, jego gęstość oraz skład

jakościowy i ilościowy. Na podstawie powyższych danych tj. masy produktu ciekłego, benzyny

w nim zawartej, masy gazu oraz gęstości nasypowych poszczególnych katalizatorów obliczamy

wielkości charakterystyczne testu obrazujące aktywność katalizatorów:

konwersję procentową,

względną aktywność objętościową,

8

względną aktywność masową.

Po zakończeniu testu wykonujemy regenerację aktywującą katalizatora, wypalając koks z

jego powierzchni. W tym celu do króćca wlotowego do reaktora podłączamy wąż

doprowadzający z butli zawierającej powietrze i powoli, z szybkością około 0,5 dm3/min

wprowadzamy je do rektora. W temperaturze złoża katalizatora następuje zapalenie osadów

węglowych osadzonych na nim i podwyższenie temperatury w efekcie energii spalania. Należy

doprowadzać powietrze do reaktora z taką szybkością by temperatura złoża nie przekroczyła 550

oC.

temperatura końcowa regeneracji- 550 oC,

szybkość przepływu powietrza - 500 ml/min.,

czas nagrzewania katalizatora od 500 do 550 oC - 2 godz.

Kontrolę regeneracji katalizatora wykonujemy w reakcji zobojętnienia wodnego roztworu

wodorotlenku sodu (0,1 %) zabarwionego fenoloftaleiną. Katalizator uważamy za

zregenerowany jeżeli w ciągu 15 minut nie zachodzi odbarwienie alkalicznego roztworu

kontrolnego.

Właściwości paliwa standardowego.

Jako paliwo standardowe stosujemy frakcję oleju napędowego wrzącą w zakresie 200 330 oC. Efektywność działania katalizatora opieramy na poniżej przedstawionych wynikach

analiz i obliczeń.

Określenie aktywności katalizatorów porównawczych

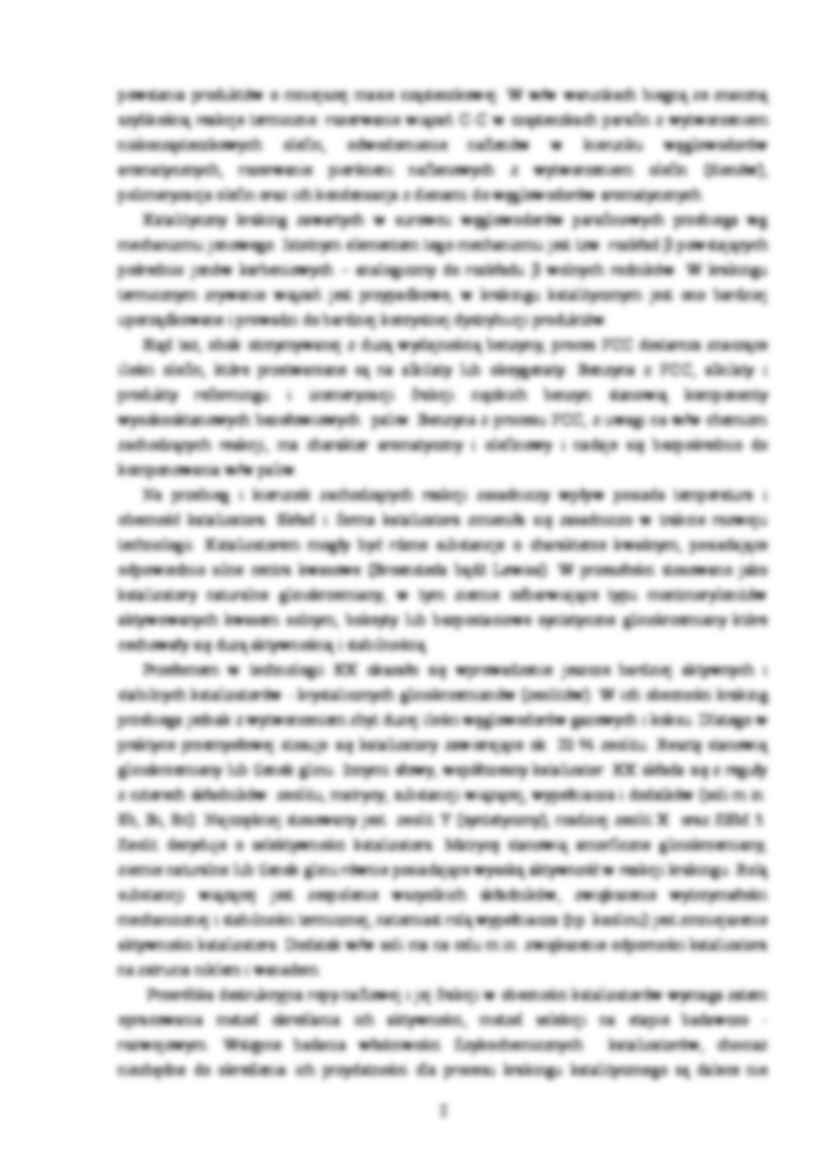

Zgodnie z wyżej opisaną metodyką przeprowadzono badania aktywności dwóch

katalizatorów porównawczych w zależności od obciążenie katalizatora surowcem. W celu

wykreślenia krzywej zależności konwersji (K) od szybkości objętościowej przepływu surowca

(LHSV) dwa katalizatory odniesienia R i H były testowane przy szybkościach objętościowych 2,

4, 6 i 8 h-1. Na podstawie otrzymanych wyników obliczono konwersję które przedstawiono na

rysunku 2

Oznaczanie gęstości gazów

Gęstość gazów oznaczamy w aparacie Schillinga. Metoda pomiaru polega na porównaniu

czasów wypływu określonej i takiej samej objętości powietrza i badanego gazu przez

znormalizowany otwór w platynowej płytce. Aparat przepłukuje się kilkakrotnie powietrzem i

wykonuje pomiar czasu wypływu powietrza o objętości wyznaczonej przez dwie kreski na

9

wewnętrznym cylindrze aparatu. Analogiczny pomiar przeprowadza się po uprzednim

przepłukaniu cylindra badanym gazem. Różnica pomiędzy kolejnymi czasami wypływu nie

może być większa niż 0,4 sekundy. Dla jednego i tego samego gazu należy wykonać nie mniej

niż 5 pomiarów o powtarzalności w granicach dopuszczalnego błędu. Gęstość gazu określa wzór.

t12

d1 2 * d2

t2

gdzie: d1 - gęstość badanego gazu,

d2 - gęstość powietrza,

t1 - czas wypływu gazu badanego

t2 - czas wypływu powietrza.

Chromatograficzna analiza gazu

Gaz z aparatury pobieramy do pipety gazowej lub dętki a stąd następnie pobieramy

strzykawką gazową i dozujemy na kolumnę analityczną chromatografu gazowego (kilka razy do

uzyskania powtarzalnych wyników). Wykonujemy identyfikację składników węglowodorowych.

Analizę gazu wykonujemy przy użyciu detektora FID, selektywnego na składniki zawierające

węgiel organiczny zatem nie są w trakcie analizy wykrywane gazy nieorganiczne takie jak azot,

tlen, siarkowodór (H2S) czy wodór. Identyfikujemy poszczególne składniki gazu..

1. Wydajność krakatu liczymy wg wzoru

:

WK (% mas.) = K/S * 100 %,

K- masa ciekłego produktu krakingu,

S- masa surowca wprowadzanego do procesu.

2. Wydajność benzyny (wrzącej do 210 oC) i pozostałości oznaczone w destylacji normalnej

wg metody zgodnej z normą PN-EN ISO 3405.

W oparciu o wyniki destylacji obliczamy następujące wielkości:

- wydajność benzyny w stosunku do krakatu,

% mas. = B/N * 100,

- wydajność benzyny w stosunku do surowca,

% mas. = B/N* K/S 100,

10

- wydajność pozostałości w stosunku do krakatu,

% mas., = P/N * 100,

- wydajność pozostałości w stosunku do surowca,

% mas., = P/N * K/S * 100,

gdzie:

B - masa benzyny otrzymanej z destylacji 100 cm3 krakatu,

N - naważka krakatu, masa 100 cm3 krakatu wziętego do destylacji,

P - masa pozostałości otrzymanej w wyniku destylacji 100 cm3 krakatu,

K - masa krakatu, ciekłego produktu otrzymanego w teście krakingowym.

S - masa paliwa standardowego, oleju napędowego, wprowadzonego do procesu.

Wydajność gazu w stosunku do surowca liczymy wg wzoru:

:

WG (% mas.) = V* d/S 100, gdzie:

V - objętość gazu,

d - gęstość gazu,

S - masa paliwa standardowego wprowadzonego do procesu.

Skład gazu

Skład gazu oznaczamy metodą chromatograficzną stosując chromatograf gazowy

CHROM 4 i kolumnę kapilarną wypełnioną fazą ciekłą OV 17.

Obliczenia wyników testu.

Aktywność katalizatorów wg metody UOP określają następujące wielkości:

Konwersja procentowa,

K = (G + B)/(G + K) * 100 (% mas.),

Względna aktywność objętościowa,

WAO = (LHSV)b/(LHSV)s,

11

Względna aktywność wagowa:

WAW = ds/db *WAO,

gdzie:

G - masa gazu, g,

B - masa benzyny zawartej w produkcie,

K - masa produktu ciekłego,

(LHSV)b - szybkość objętościowa podawania surowca, dla badanych katalizatorów

= 4 h-1.

(LHSV)s - wielkość odczytana z Rys. 2. Jest to szybkość objętościowa podawania surowca dla

katalizatora standardowego, przy której konwersja jest taka jak dla katalizatora badanego.

ds - gęstość nasypowa katalizatora standardowego,

db - gęstość nasypowa katalizatora badanego.

Oznaczenia właściwości benzyny krakingowej

Liczba bromowa. Benzyna z krakingu katalitycznego zawiera węglowodory nienasycone,

olefiny i diolefiny. Zawartość olefin w benzynie jest charakteryzowana przez liczbę bromową lub

indeks bromowy. Sposób oznaczania liczby bromowej (indeksu bromowego) podano w

końcowej części niniejszej instrukcji.

Gęstość właściwą benzyny krakingowej oznaczyć przy użyciu piknometru wg normy PN-C/04004, porównać gęstością benzyny z destylacji pierwotnej.

Współczynnik załamania światła benzyny krakingowej oznaczyć przy użyciu refraktometru

Abbego. Porównać z gęstością z benzyny z destylacji pierwotnej.

12

SPRAWOZDANIE

W sprawozdaniu z ćwiczenia krótko opisać sposób prowadzenia testu aktywności metodą

UOP, przedstawić obliczenia i wyniki badań aktywności katalizatora oraz właściwości benzyny

krakingowej.

Metoda oznaczania

indeksu bromowego węglowodorów aromatycznych przez miareczkowanie

potencjometryczne

ASTM D 1491-60 (1971)

(Norma jest oznaczona numerem D 1491, liczba następująca bezpośrednio po numerze

wskazuje rok przyjęcia normy lub rok ostatniej rewizji. Nazwa w nawiasie wskazuje rok

ostatniego zezwolenia.

1. Zakres metody

1.1. Metoda obejmuje oznaczenie indeksu bromowego węglowodorów aromatycznych

przez miareczkowanie potencjometryczne. Tiofen nie przeszkadza w oznaczeniu, za

wyjątkiem wysokich stężeń ponad 250 ppm i tylko wtedy poważnie kiedy olefiny są typu

wolno reagujących.

2. Definicja

2.1. Index bromowy - liczba miligramów bromu zużyta przez 100 g próbki w danych

warunkach.

3. Skrót metody

Próbka rozpuszczona jest w specjalnym rozpuszczalniku i miareczkowana 0,02 N

roztworu bromkowo-bromianowym w temperaturze pokojowej. Osłanianie przed

światłem nie jest konieczne. Końcowy punkt miareczkowania oznacza się

potencjometrycznie, stosując parę elektrod - szklana i platynowa.

4. Aparatura

4.1. Aparat do miareczkowania lub pH-metr, wyposażony w elektrody platynowe. Para

elektrod powinna być zamontowana tak by była dobrze zanurzona w cieczy.

4.2. Biureta, 10 lub 25 ml

4.3. Mieszadło, mechaniczne, zapewniające szybkie mieszanie, ale nie tak energiczne

by powstawały pęcherzyki powietrza, tworzone na elektrodach.

4.4. Zlewka, 250 ml, wysokie

5. Odczynniki

5.1. Czystość odczynników - we wszystkich testach winny być stosowane odczynniki

cz.d.a. O ile nie stwierdzono inaczej, należy uważać, że wszystkie odczynniki powinny

być zgodne z wymaganiami Commitee on Analytical Reagents of American Chemical

Society, gdzie takie wymagania są dostępne. Odczynniki innej jakości mogą być u żyte,

13

pod warunkiem, że jest się przede wszystkim pewnym, że odczynnik jest dostatecznie

wysokiej czystości by mógł być użyty bez pogorszenia dokładności oznaczenia.

5.2. Czystość wody - o ile nie sformułowano inaczej pod pojęciem woda należy

rozumieć wodę destylowaną.

5.3. Standardowy roztwór bromkowo-bromianowy (0,05 i 0,5 N).

5.4. Przygotowanie roztworu 0,02 N: - Rozpuścić 2,04 g bromku potasu (KBr) i 0,556

bromianu potasu (KBrO 3 ) w wodzie i rozcieńczyć do 1 dm 3 . Jeśli potrzeba, ten

roztwór może być mianowany zgodnie z pkt 6.1. Metody ASTM Method D 1159, Test

for Bromine Number of Petroleum Distillates and Commercial Aliphatic Olefins by

Elektrometric Titration. (Metoda oznaczania liczby bromowej destylatów naftowych i

handlowych olefin alifatycznych przez miareczkowanie elektrometryczne). Inne

roztwory o stężeniu 0,05 i 0,5 N przygotowuje się analogicznie biorąc proporcjonalne

ilości odczynników.

5.5. Rozpuszczalnik miareczkowy - Przygotować 1 litr rozpuszczalnika do

miareczkowania przez zmieszanie następujących objętości.

704 ml lodowatego kwasu octowego (CH 3 COOH),

134 ml czterochlorku węgla (CCl 4 ),

116 ml metanolu (CH 3 OH)

18 ml kwasu siarkowego (H 2 SO 4 ) (1+5),

18 ml roztworu chlorku rtęciowego (HgCl 2 ) (100 g/dm 3 )

10 ml wodnego roztworu bromku potasu (KBr) (30 g w 100 m l wody).

Metoda oznaczania

6.1. Wlać 55 ml rozpuszczalnika miareczkowego do zlewki i odważyć lub odpipetować

do rozpuszczalnika ilość próbki według tabeli 2, odpowiadającej przewidywanemu

indeksowi bromowemu.

Uwaga 1. Rozmiar próbki ograniczony jest przez tolerancję mieszaniny rozpuszczalnikowowęglowodorowej przez wodę. Jeżeli jest zbyt dużo węglowodorów lub zbyt duże

miareczkowanie przy użyciu roztworu bromkowo-bromianowego, mieszanina miareczkowa

może ewentualnie rozdzielić się na dwie fazy. Jeżeli mie szanina staje się mętna lub rozdziela

na dwie fazy; należy wyrzucić mieszaninę analizowaną i powtórzyć z mniejszą ilością próbki.

6.2. Metoda wyznaczania końca miareczkowanie (uwagi 2 i 3). Ustawić zlewkę na stanowisku

do miareczkowania, wetknąć do rozpuszczalnika elektrody, uruchomić mieszadło i

miareczkować 0,02 N roztworem bromkowo-bromianowym. Prowadzić miareczkowanie tak jak

zwykłe miareczkowanie potencjometryczne robiąc odczyty Emf, siły elektromotorycznej w

funkcji ml roztworu miareczkującego. Punkt końcowy można stwierdzić w sposób

konwencjonalny jak następuje. Dodawany roztwór miareczkujący w porcjach 0,10 ml. Pozwól

Emf osiągnąć stabilność i wykreślaj odczyty stabilnego Emf w funkcji ml użytego odczynnika

miareczkującego. Punkt przegięcia jest traktowany jako punkt końcowy.

Uwaga 2. Konwencjonalna technika opisana w punkcie 6.2. może być męcząca i czasochłonna

kiedy miareczkowane są olefiny wolno reagujące co wykazywane jest przez dryf Emf w

przedziale 200 do 100 mV/min w obszarze punktu końcowego. W tych przypadkach, użyteczna

jest następująca technika. Dodawaj czynnik miareczkujący po 0,1 ml w odstępach 1 min.

Można uważać, że punkt końcowy został osiągnięty kiedy odczyt Emf nie wykazuje dryfu

więcej niż 5-10 mV/min.

Uwaga 3. Stabilność punktu końcowego gdy zawartość tiofenu przekracza 250 ppm. Obecność

dużych ilości tiofenu (ponad 250 ppm) lub innych zanieczyszczeń których podstawianie przez

brom może powodować stały dryf Emf w sąsiedztwie punktu końcowego. Dryf ten będzie trwał

nawet po oczywistym minięciu punktu końcowego i obecności nadmiaru bromu. Dla

oznaczenia punktu końcowego, gdy zawartość tiofenu przekracza 250 ppm tiofenu, uważaj by

szybkość dodawania roztworu bromkowo-bromianowego nie przekraczała 0,5 ml/min. Kiedy

punkt końcowy zostaje osiągnięty dodawaj roztwór miareczkujący w porcjach 0,2 0,05 ml i

14

zapisuj odpowiednie odczyty emf. Uważaj, że punkt końcowy został osiągnięty kiedy 0,2 ml

porcja odczynnika powoduje odchylenie przynajmniej 75 mV, w stosunku do maksym alnego

odchylenia po dodaniu odczynnika.

6.3. Przeprowadź ślepe miareczkowanie na rozpuszczalniku wg procedury opisanej w

punkcie 6.7 i 6.2. bez dodawania próbki.

7. Obliczenia

7.1. Oblicz indeks bromowy według następującego wzoru

Indeks bromowy = [(A-B) N x 7990]/W, gdzie

Liczba bromowa =

INDEKSBROMOWY

[gBr 2 /100g]

1000

A - mililitry roztworu bromkowo-bromianowego stosowanego do miareczkowania

próbki

B - mililitry roztworu bromkowo-bromianowego stosowanego do miareczkowania ślepej

próby

N - normalność roztworu bromkowo-bromianowego

W - masa użytej próbki (w gramach)

8. Dokładność oznaczenia

8.1. Następujące dane powinny być użyte dla określenia akceptowalności wyników (95

procent prawdopodobieństwa) dla indeksów bromowych od 0 do 50.

8.2. Powtarzalność. Standardowe odchylenie wynosi 1.14. Powtórzone wyniki przez

tego samego analityka należy traktować jako niepewne jeżeli różnią się więcej niż 3.2.

Uwaga 4.- Granice precyzji zostały oparte na następujących danych: liczba użytych

danych - 177, liczba stopni swobody - 88, liczba współpracujących laboratoriów, 7 do

10.

8.3. Odtwarzalność - Odchylenie standardowe wynosi 2.75. Wyniki dostarczone przez

dwa laboratoria należy traktować jako niepewne jeżeli różnią się więcej niż 7.7.

Uwaga 5 - Granice precyzji zostały oparte na następujących danych: liczba użytych

danych - 108; liczba stopni swobody - 96; liczba współpracujących laboratoriów, 7 do

10.

Tabela 2

Przewidywany Index

bromowy

0

10

50

100

Rozmiar

próbki [g]

do 10

do 50

do 100

do 1000

25 do 30

15 do 25

10 do 15

1 do 10

15

Wynik badań aktywności katalizatora krakingu metoda UOP

Lp.

Parametr

Wartość

1.

Objętość surowca, ml

2.

Gęstość surowca, g/dm3

3.

Masa surowca, g

4.

Waga produktu, g

5.

Krakat/surowiec, % mas.,

6.

Naważka krakatu, g

7.

Objętość benzyny do 210 oC, cm3

8.

Masa benzyny do 210 oC, g

9.

Waga pozostałości, g

10.

Objętość gazu, l

11.

Gęstość gazu, g/dm3

12

Masa gazu, g

13.

Wydajność krakatu w stosunku do surowca, % mas.

14.

Wydajność benzyny w stosunku do krakatu, % obj.

15.

Wydajność pozostałości w stosunku do krakatu, % mas.

16.

Wydajność benzyny w stosunku do surowca, % mas.

17.

Wydajność pozostałości w stosunku do surowca, % mas.

18.

Wydajność gazu w stosunku do surowca, % mas

19.

Wydajność gazu w stosunku do krakatu, % mas

20.

Masa gaz + benzyna w krakacie, g

21.

Gęstość kaatlizatora badanego, g/cm3

22.

Gęstość katalizatora odniesienia, g/cm3

23.

Stosunek gęstości katalizatorów

24.

Konwersja procentowa, % mas.

25.

Względna aktywność objętościowa

26.

Względna aktywność wagowa

Masy katalizatorów (25 cm3) Katalizator H - 12,88 g, Katalizator R- 13,24 g

ds - gęstość nasypowa katalizatora standardowego (R) – 0,5296 g/cm3,

db - gęstość nasypowa katalizatora badanego – 0,5681 g/cm3.

16

17

Konwersja frakcji oleju napędowego w funkcji LHSV dla katalizatorów

krakingowych H i R

40

Konwersja, % mas.,

35

H

R

30

25

20

15

2

4

LHSV

6

8

... zobacz całą notatkę

Komentarze użytkowników (0)