To tylko jedna z 2 stron tej notatki. Zaloguj się aby zobaczyć ten dokument.

Zobacz

całą notatkę

Co to jest strefa wpływu ciepła i jaki jest jej wpływ na własności złączy spawanych?

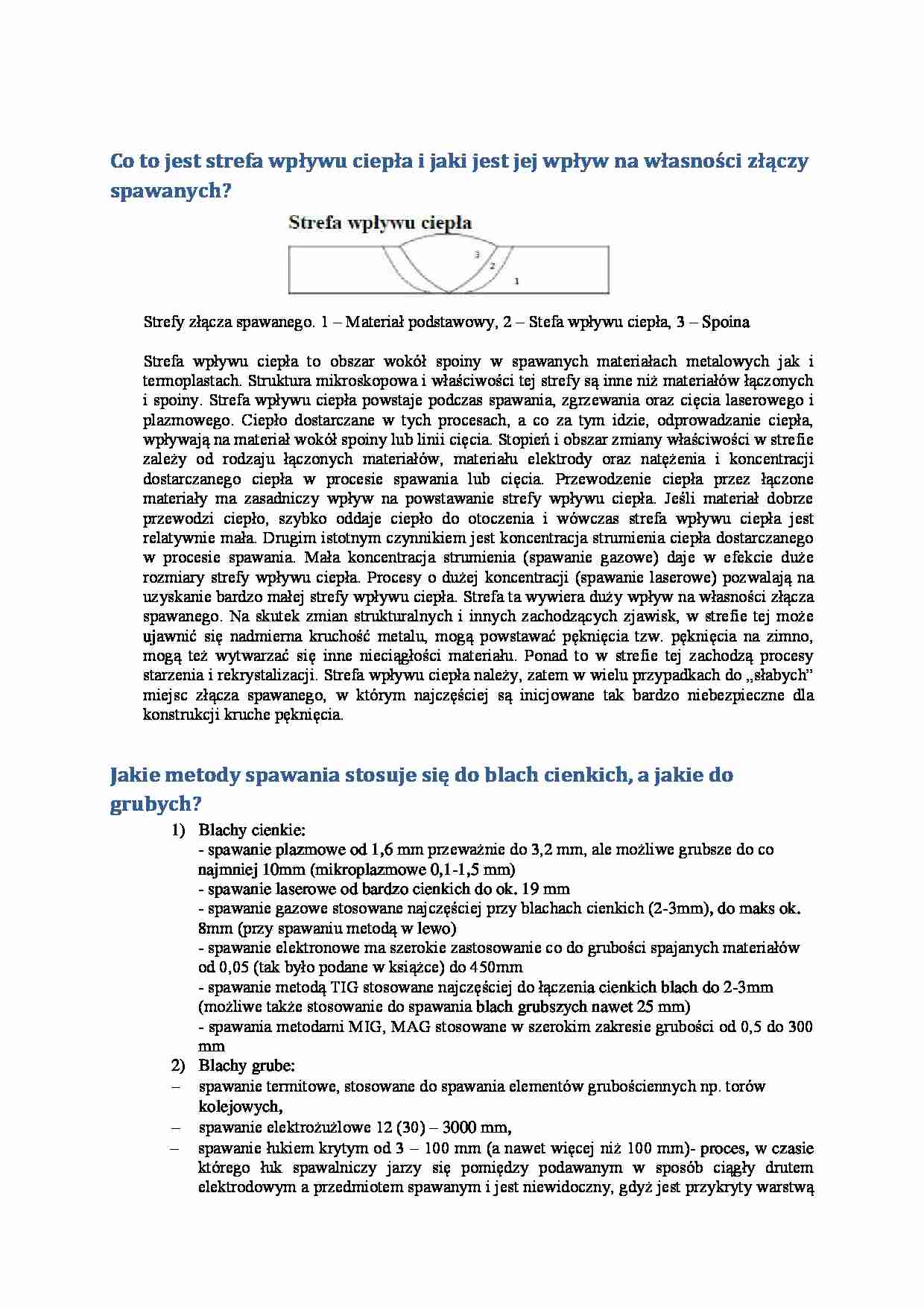

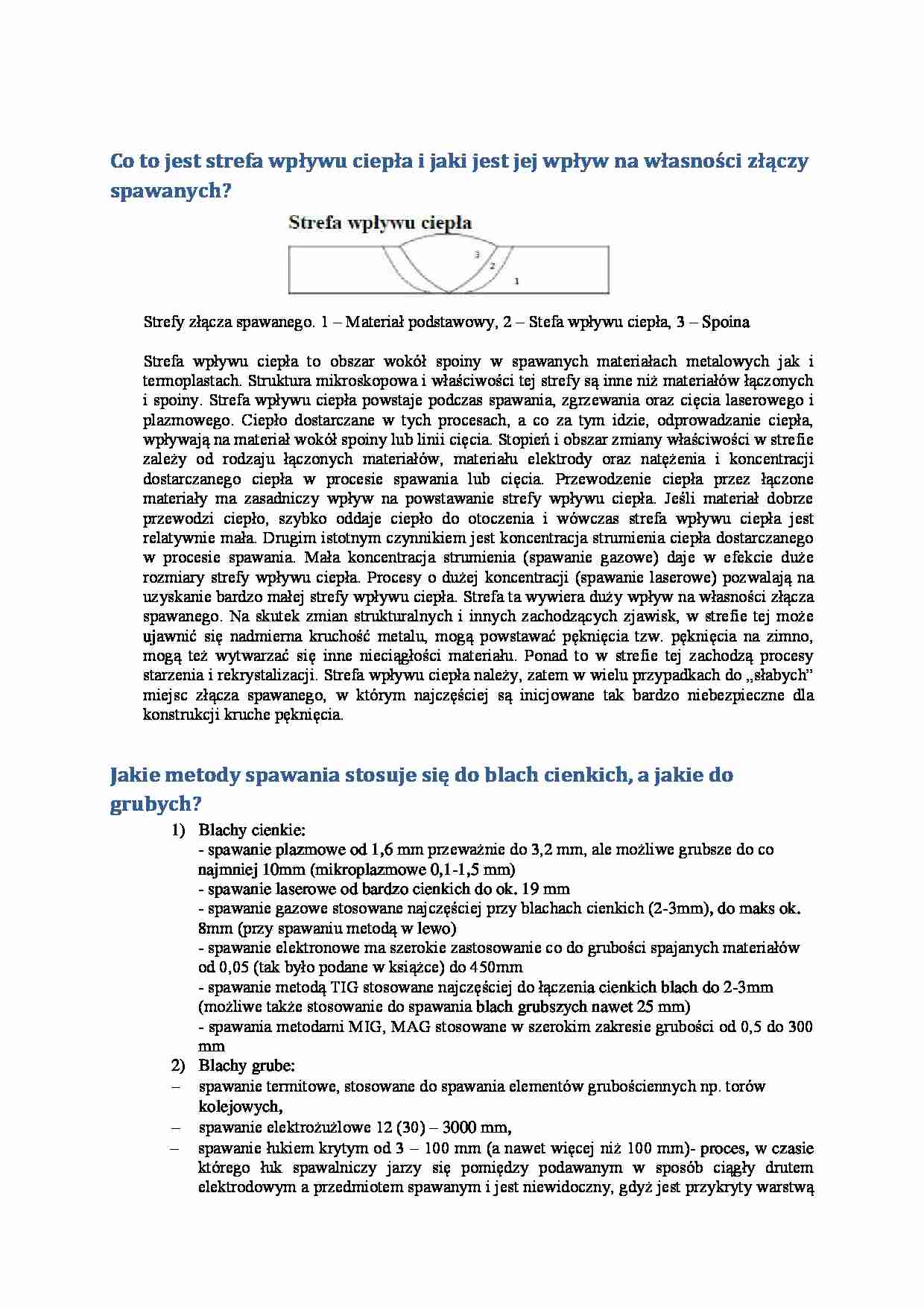

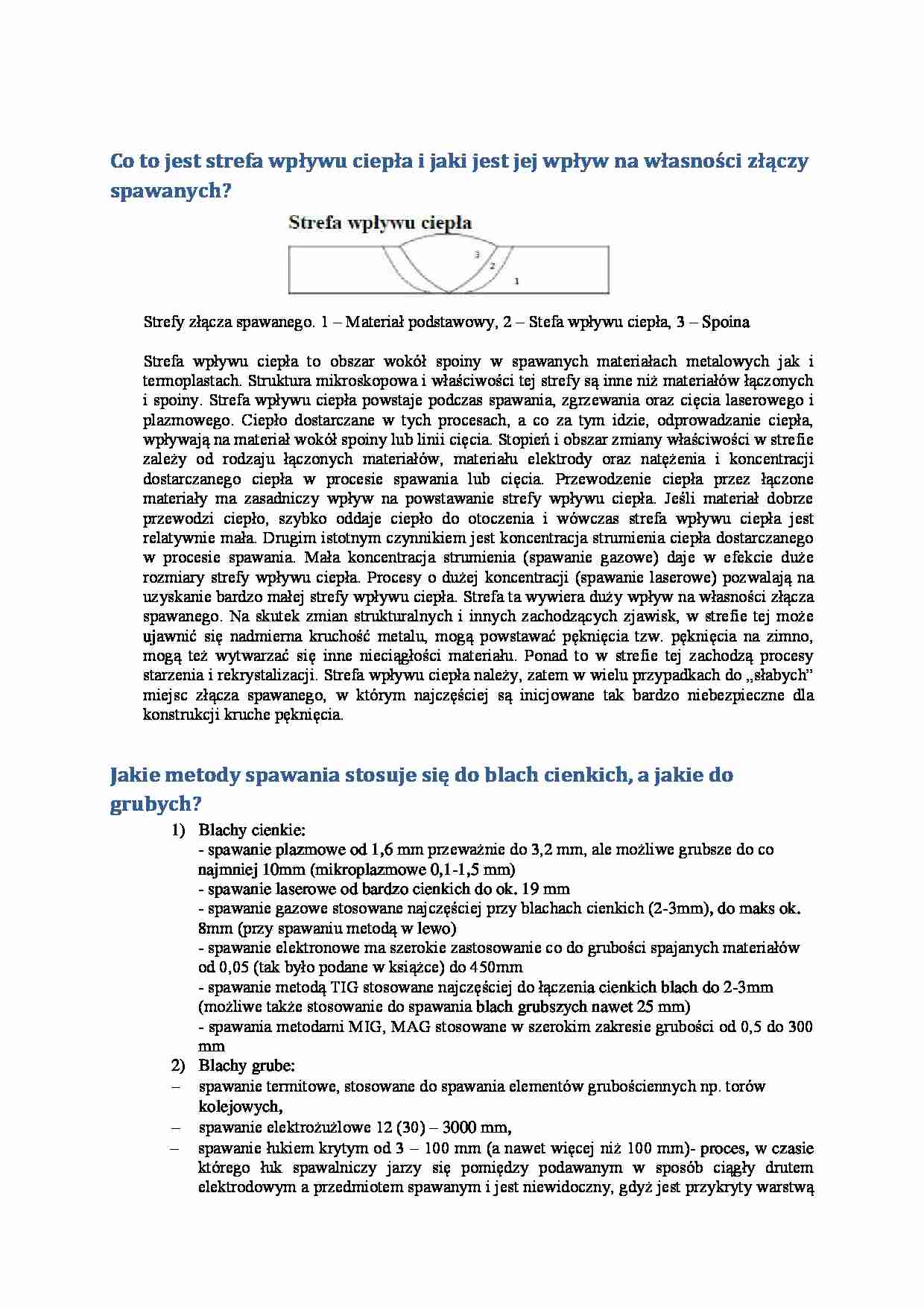

Strefy złącza spawanego. 1 - Materiał podstawowy, 2 - Stefa wpływu ciepła, 3 - Spoina

Strefa wpływu ciepła to obszar wokół spoiny w spawanych materiałach metalowych jak i termoplastach. Struktura mikroskopowa i właściwości tej strefy są inne niż materiałów łączonych i spoiny. Strefa wpływu ciepła powstaje podczas spawania, zgrzewania oraz cięcia laserowego i plazmowego. Ciepło dostarczane w tych procesach, a co za tym idzie, odprowadzanie ciepła, wpływają na materiał wokół spoiny lub linii cięcia. Stopień i obszar zmiany właściwości w strefie zależy od rodzaju łączonych materiałów, materiału elektrody oraz natężenia i koncentracji dostarczanego ciepła w procesie spawania lub cięcia. Przewodzenie ciepła przez łączone materiały ma zasadniczy wpływ na powstawanie strefy wpływu ciepła. Jeśli materiał dobrze przewodzi ciepło, szybko oddaje ciepło do otoczenia i wówczas strefa wpływu ciepła jest relatywnie mała. Drugim istotnym czynnikiem jest koncentracja strumienia ciepła dostarczanego w procesie spawania. Mała koncentracja strumienia (spawanie gazowe) daje w efekcie duże rozmiary strefy wpływu ciepła. Procesy o dużej koncentracji (spawanie laserowe) pozwalają na uzyskanie bardzo małej strefy wpływu ciepła. Strefa ta wywiera duży wpływ na własności złącza spawanego. Na skutek zmian strukturalnych i innych zachodzących zjawisk, w strefie tej może ujawnić się nadmierna kruchość metalu, mogą powstawać pęknięcia tzw. pęknięcia na zimno, mogą też wytwarzać się inne nieciągłości materiału. Ponad to w strefie tej zachodzą procesy starzenia i rekrystalizacji. Strefa wpływu ciepła należy, zatem w wielu przypadkach do „słabych” miejsc złącza spawanego, w którym najczęściej są inicjowane tak bardzo niebezpieczne dla konstrukcji kruche pęknięcia.

Jakie metody spawania stosuje się do blach cienkich, a jakie do grubych?

Blachy cienkie:

- spawanie plazmowe od 1,6 mm przeważnie do 3,2 mm, ale możliwe grubsze do co najmniej 10mm (mikroplazmowe 0,1-1,5 mm) - spawanie laserowe od bardzo cienkich do ok. 19 mm - spawanie gazowe stosowane najczęściej przy blachach cienkich (2-3mm), do maks ok. 8mm (przy spawaniu metodą w lewo) - spawanie elektronowe ma szerokie zastosowanie co do grubości spajanych materiałów od 0,05 (tak było podane w książce) do 450mm - spawanie metodą TIG stosowane najczęściej do łączenia cienkich blach do 2-3mm (możliwe także stosowanie do spawania blach grubszych nawet 25 mm) - spawania metodami MIG, MAG stosowane w szerokim zakresie grubości od 0,5 do 300 mm

Blachy grube:

spawanie termitowe, stosowane do spawania elementów grubościennych np. torów kolejowych,

(…)

… spawalniczy jarzy się pomiędzy podawanym w sposób ciągły drutem elektrodowym a przedmiotem spawanym i jest niewidoczny, gdyż jest przykryty warstwą ziarnistego topnika (stąd też często używana nazwa „spawanie pod topnikiem”) Użyty w tej metodzie topnik chroni jeziorko spawalnicze przed oddziaływaniem atmosfery, stabilizuje łuk, steruje składem chemicznym stopiwa oraz kształtuje powierzchnię lica spoiny…

… lub dwustronnego Spawanie elektrodami otulonymi należy do metod elektrycznych łukowych, w których łuk spawalniczy jarzy się między topliwą elektrodą pokrytą otuliną, a materiałem spawanym. Spoinę tworzą nadtopione krawędzie elementów łączonych, stapiający się rdzeń elektrody oraz składniki metaliczne otuliny.

Podkreślone metody stosowane są zasadniczo zarówno dla blach grubych i cienkich. Trzeba pamiętać…

... zobacz całą notatkę

Komentarze użytkowników (0)