To tylko jedna z 4 stron tej notatki. Zaloguj się aby zobaczyć ten dokument.

Zobacz

całą notatkę

Wykład 7

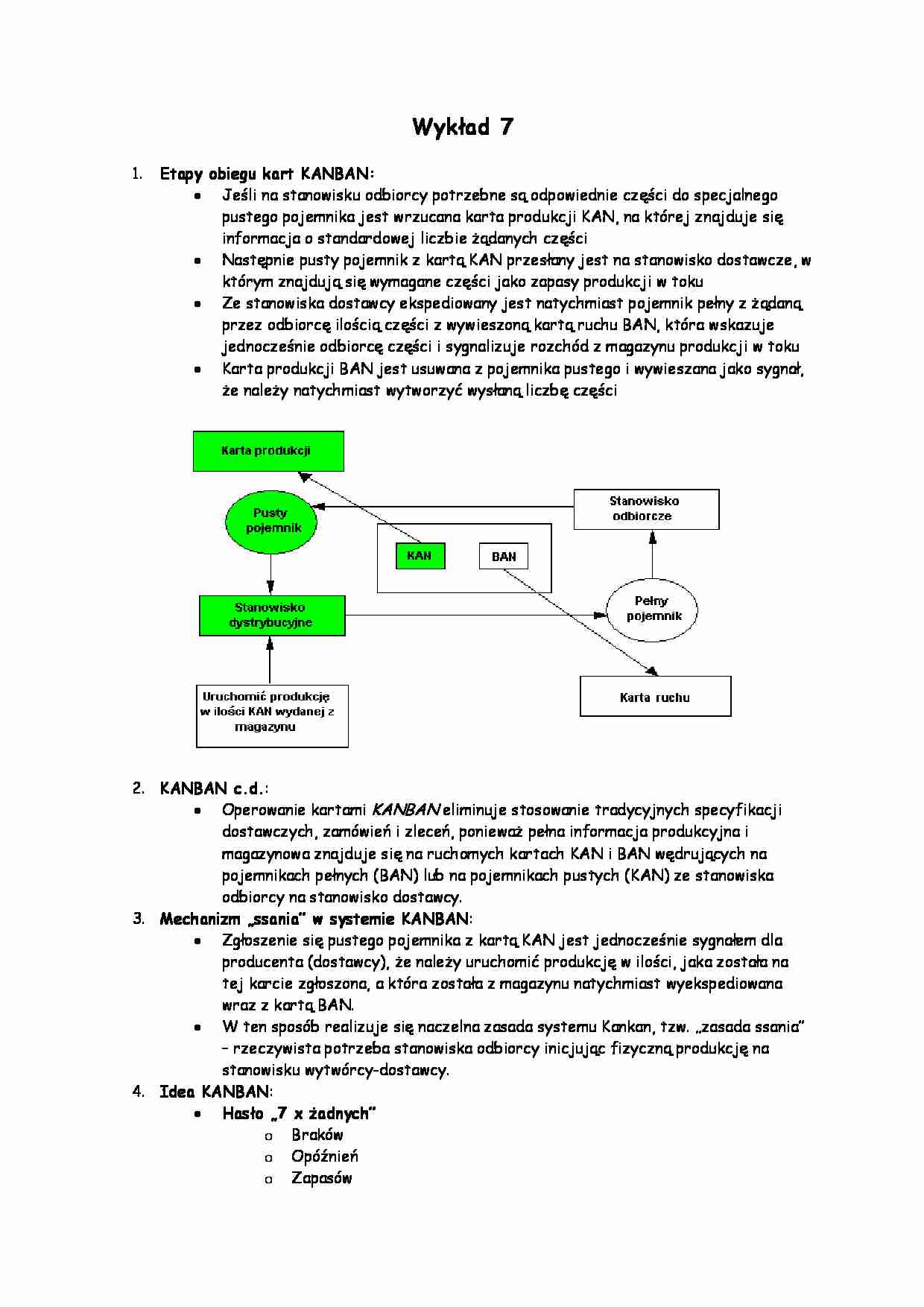

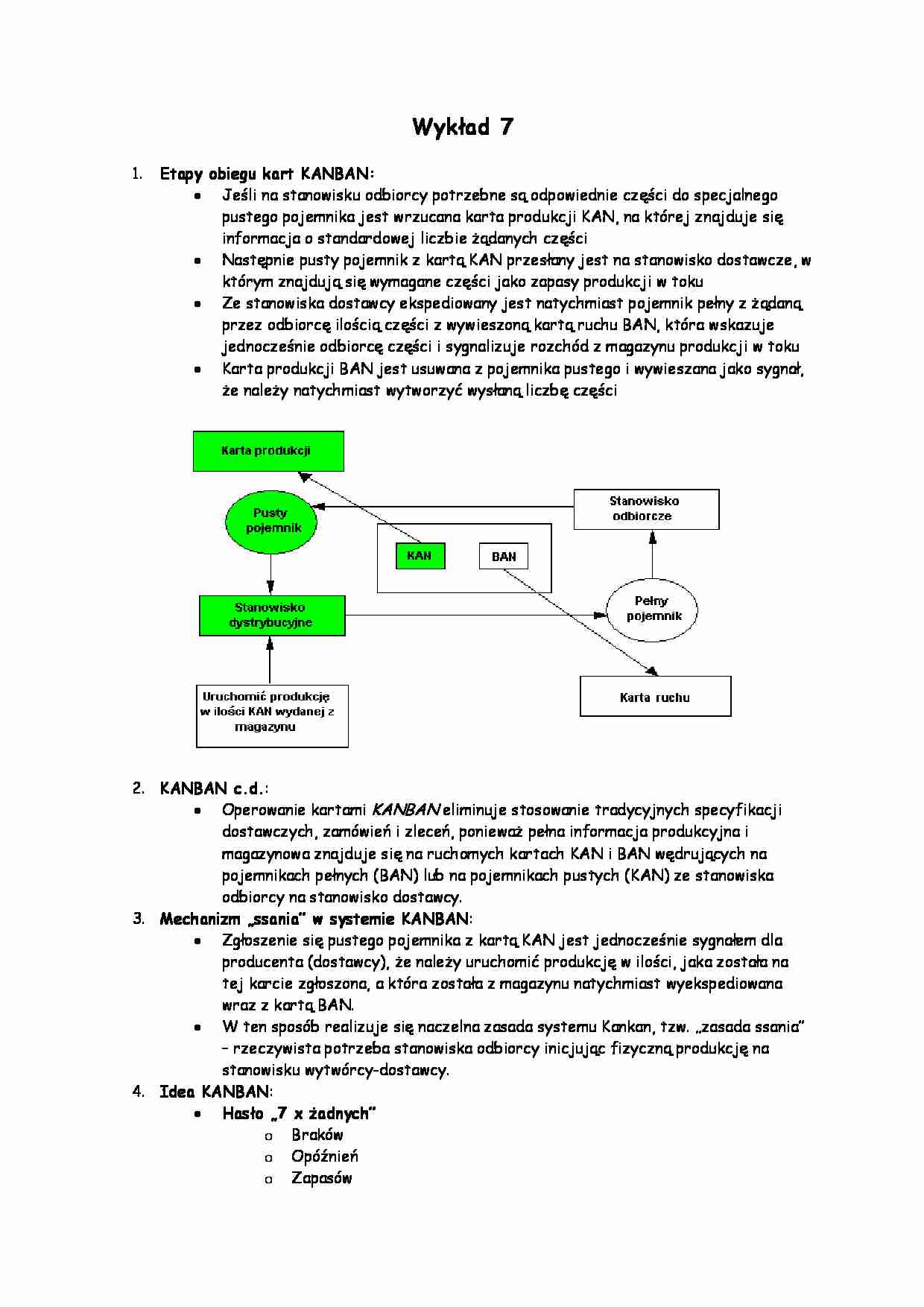

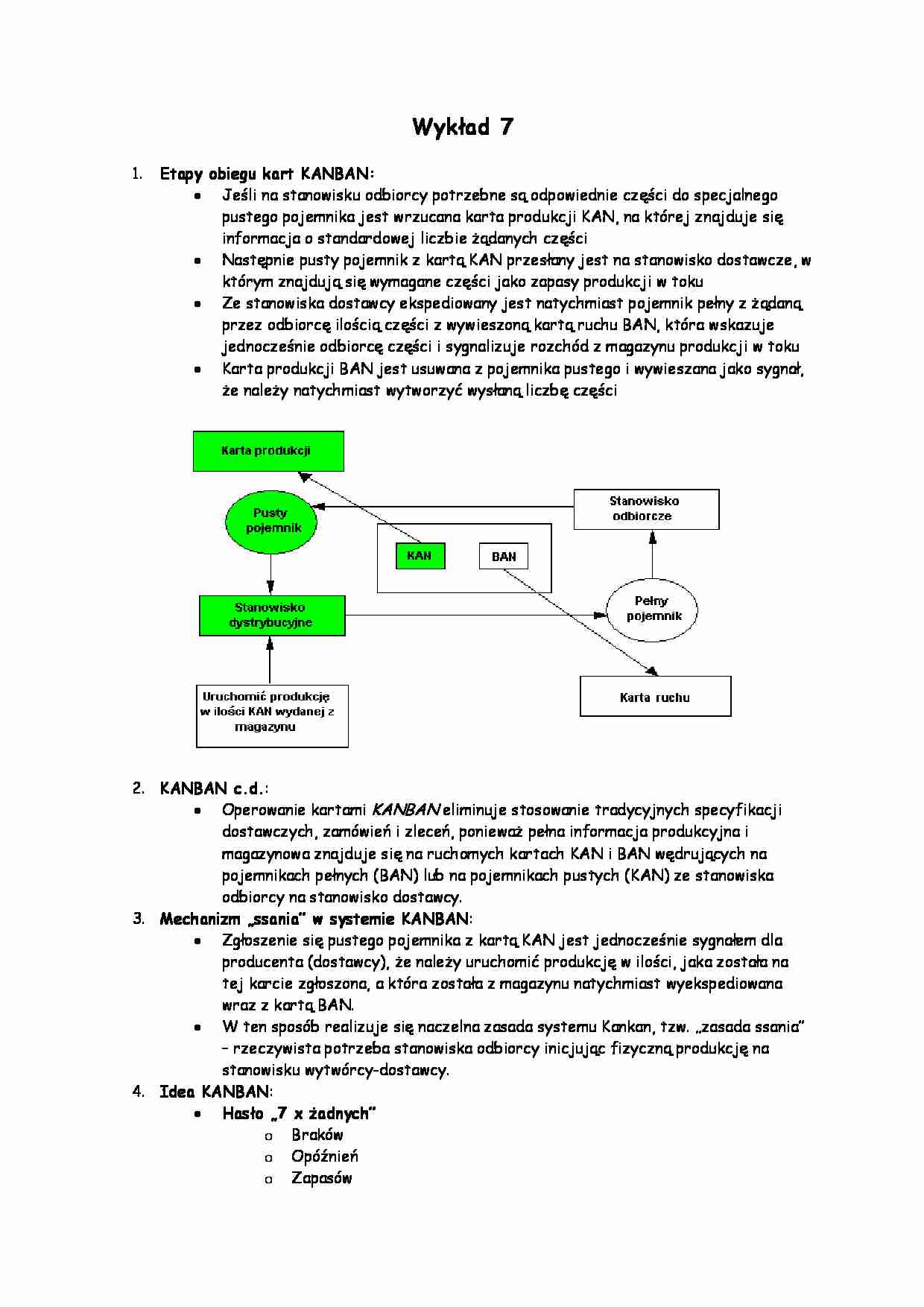

Etapy obiegu kart KANBAN:

Jeśli na stanowisku odbiorcy potrzebne są odpowiednie części do specjalnego pustego pojemnika jest wrzucana karta produkcji KAN, na której znajduje się informacja o standardowej liczbie żądanych części

Następnie pusty pojemnik z kartą KAN przesłany jest na stanowisko dostawcze, w którym znajdują się wymagane części jako zapasy produkcji w toku

Ze stanowiska dostawcy ekspediowany jest natychmiast pojemnik pełny z żądaną przez odbiorcę ilością części z wywieszoną kartą ruchu BAN, która wskazuje jednocześnie odbiorcę części i sygnalizuje rozchód z magazynu produkcji w toku

Karta produkcji BAN jest usuwana z pojemnika pustego i wywieszana jako sygnał, że należy natychmiast wytworzyć wysłaną liczbę części

KANBAN c.d.:

Operowanie kartami KANBAN eliminuje stosowanie tradycyjnych specyfikacji dostawczych, zamówień i zleceń, ponieważ pełna informacja produkcyjna i magazynowa znajduje się na ruchomych kartach KAN i BAN wędrujących na pojemnikach pełnych (BAN) lub na pojemnikach pustych (KAN) ze stanowiska odbiorcy na stanowisko dostawcy.

Mechanizm „ssania” w systemie KANBAN:

Zgłoszenie się pustego pojemnika z kartą KAN jest jednocześnie sygnałem dla producenta (dostawcy), że należy uruchomić produkcję w ilości, jaka została na tej karcie zgłoszona, a która została z magazynu natychmiast wyekspediowana wraz z kartą BAN.

W ten sposób realizuje się naczelna zasada systemu Kankan, tzw. „zasada ssania” - rzeczywista potrzeba stanowiska odbiorcy inicjując fizyczną produkcję na stanowisku wytwórcy-dostawcy.

Idea KANBAN:

Hasło „7 x żadnych”

Braków

Opóźnień

Zapasów

Kolejek - gdziekolwiek i po cokolwiek

Bezczynności

Zbędnych operacji technologicznych i kontrolnych

Przemieszczeń

Ograniczenia:

Pierwotna wersja KANBAN oparta jest na formularzach papierowych (obecnie również systemy informatyczne)

Metoda zakłada produkcje w partiach o stałej wielkości, odpowiadającej pojemności standardowego pojemnika transportowego danego elementu

Nie uwzględnia zapasów bezpieczeństwa wyrobów gotowych, lecz zakłada produkcję bezbrakową, wymagającą całkowitego zaangażowania od wszystkich pracowników, co stwarza znaczne problemy w innych niż japońskich kręgach

Jak dowodzi przykład Towoty, wprowadzenie metody KANBAN, mimo pewnych ograniczeń, może przynieść wymierne korzyści. Po trzech latach od wprowadzenia metody KANBAN, osiągnięto tam następujące wyniki:

30% wzrost produkcji,

60% redukcja wszelkich zapasów,

(…)

… i odbiorcami (otoczeniem biznesowym)

Skuteczne wdrożenie systemu JIT:

Wymaga podejścia systemowego, które oznacza konieczność przejścia przez fazę projektowania systemu, fazę organizacji i realizacji technologicznej, po czym dopiero rozpoczyna się faza realizacji w przedsiębiorstwie. Zalecana metodologia wymaga wykonania na wstępie wielu przedsięwzięć organizacyjno-technicznych, takich jak:

Ścisłe…

… informacyjno-decyzyjnych dotyczących, prognozowania, planowania, rozliczania i sterowania procesami logistycznymi (zaopatrzeniem, produkcją i dystrybucją)

Skuteczne wdrożenie koncepcji JIT może wpływać na znaczne zmniejszenie zapasów części i materiałów, produkcji w toku i wyrobów gotowych. Ponadto koncepcje KANBAN i just-in-time opierają się w znacznej mierze na jakość wytworzonych produktów i podzespołów…

… wszystkich pracowników

Ograniczenie marnotrawstwa i błędów

Minimalizowanie zbędnych kosztów i przestojów

Optymalne wykorzystanie czasu, zasobów i środków produkcyjnych na każdym stanowisku pracy

Najwyższa jakość wykonanej czynności i produkowanego wyrobu na każdym stanowisku

System KANBAB funkcjonuje skutecznie tylko w powiązaniu z systemem JIT „just-in-time”.

Jednoczesne użytkowanie obu systemów w pełni gwarantuje uzyskanie zakładanych efektów w postaci minimalnych zapasów i minimalnych strat produkcyjnych

System JIT:

Just In Time (JIT), „dokładnie na czas”

System działania pozwalający produkować i dostarczać wymagane surowce, materiały i półprodukty dokładnie wtedy, gdy są one niezbędne, są to, więc dostawy bezpośrednio na taśmy produkcyjne bez wcześniejszego ich magazynowania

Cel systemów opartych na koncepcji just-in-time:

Zarządzanie cyklami realizacji zamówień i eliminacja marnotrawstwa

W sytuacji idealnej produkt powinien przychodzić dokładnie wtedy, gdy firma go potrzebuje, bez żadnych odchyleń od ustalonego terminu. Wiele systemów just-in-time kładzie nacisk na krótkie regularne cykle realizacji zamówienia.

Koncepcja JIT opiera się głównie na czterech założeniach:

Brak zapasów

Małe i częste dostawy…

… a także na wydolnym dokładnym systemie logistycznym w obszarze zarządzania materiałami i dystrybucji fizycznej.

…

... zobacz całą notatkę

Komentarze użytkowników (0)