To tylko jedna z 5 stron tej notatki. Zaloguj się aby zobaczyć ten dokument.

Zobacz

całą notatkę

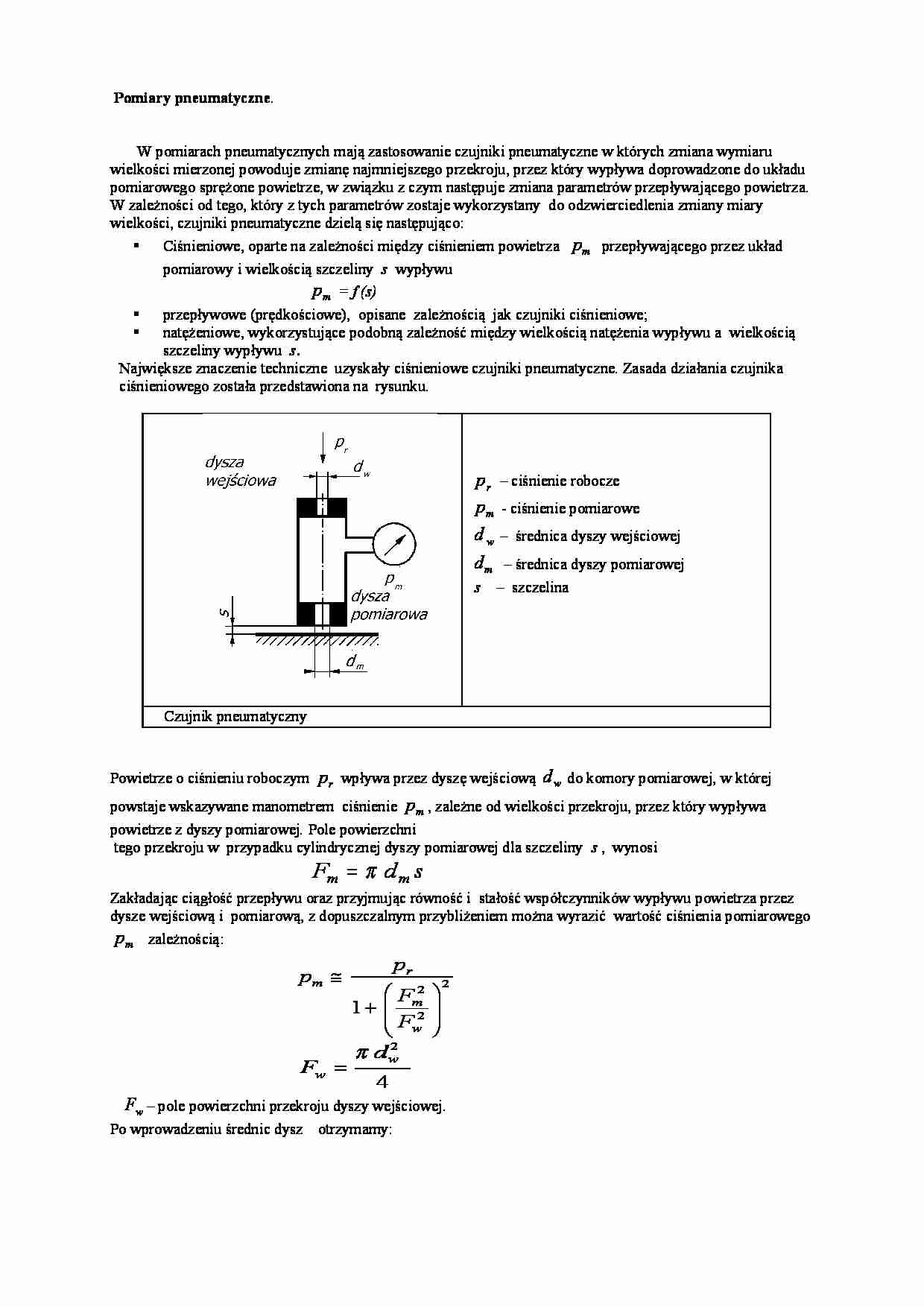

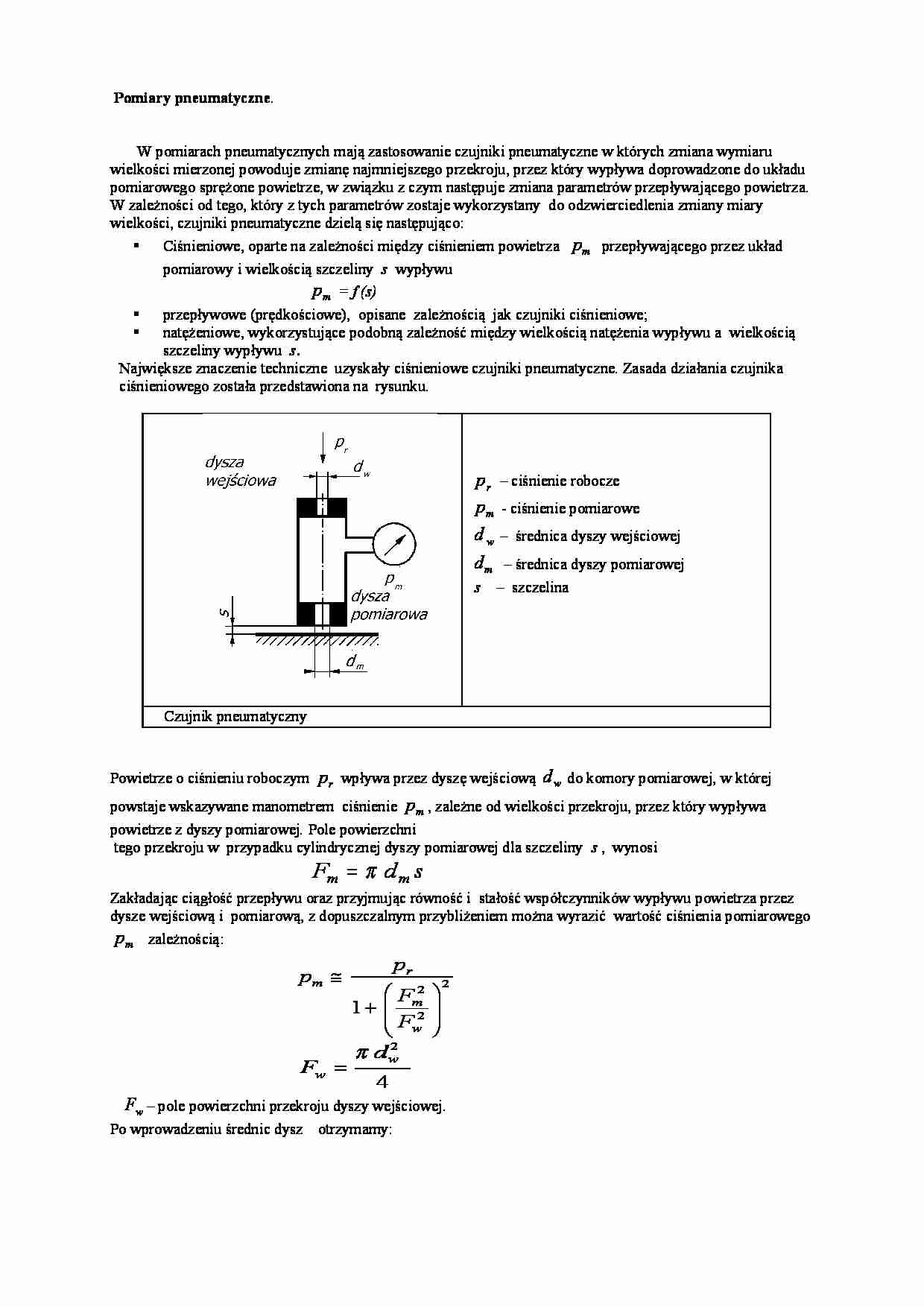

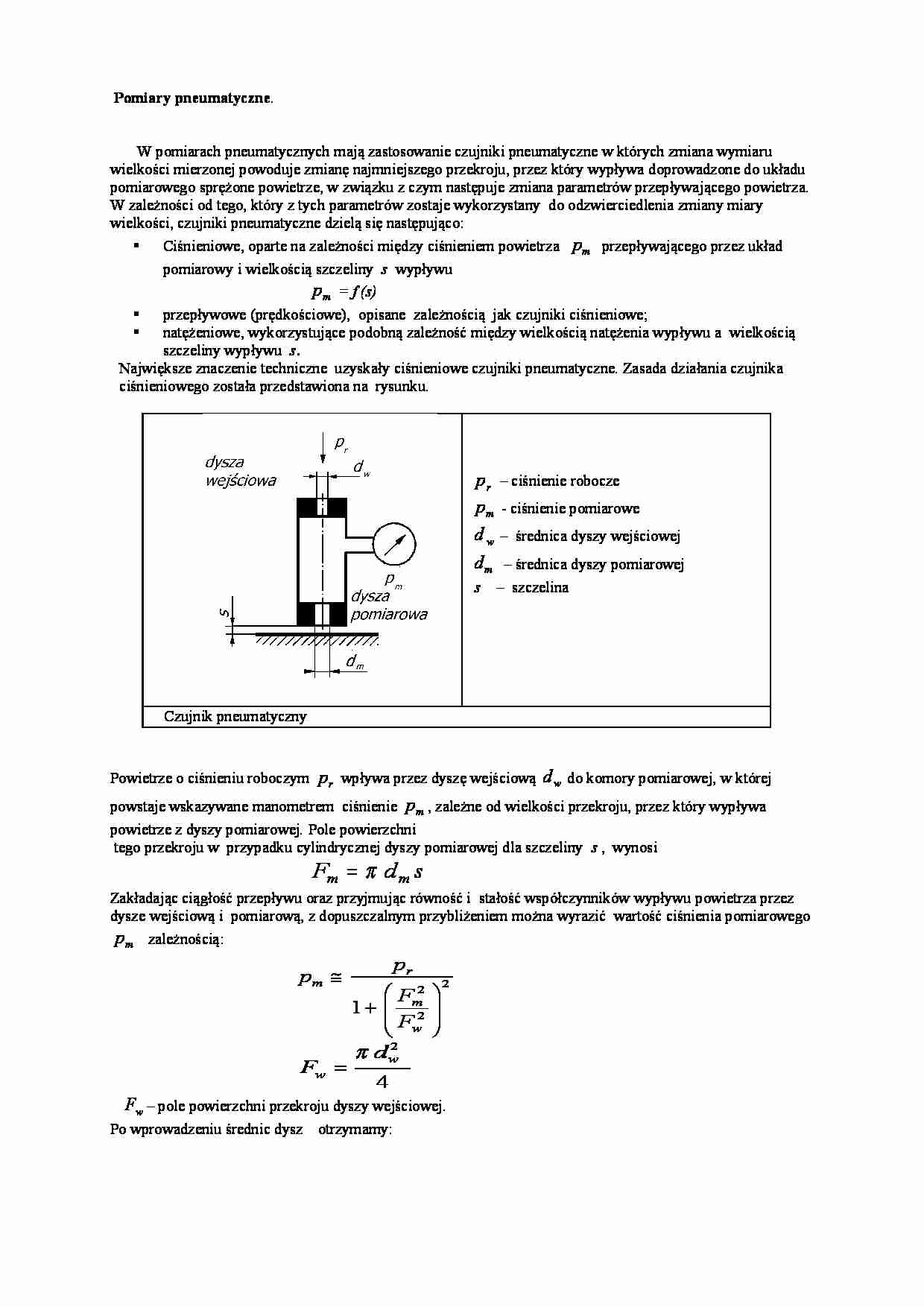

Pomiary pneumatyczne . W pomiarach pneumatycznych mają zastosowanie czujniki pneumatyczne w których zmiana wymiaru wielkości mierzonej powoduje zmianę najmniejszego przekroju, przez który wypływa doprowadzone do układu pomiarowego sprężone powietrze, w związku z czym następuje zmiana parametrów przepływającego powietrza. W zależności od tego, który z tych parametrów zostaje wykorzystany do odzwierciedlenia zmiany miary wielkości, czujniki pneumatyczne dzielą się następująco: Ciśnieniowe, oparte na zależności między ciśnieniem powietrza m p przepływającego przez układ pomiarowy i wielkością szczeliny s wypływu m p = f (s) przepływowe (prędkościowe), opisane zależnością jak czujniki ciśnieniowe; natężeniowe, wykorzystujące podobną zależność między wielkością natężenia wypływu a wielkością szczeliny wypływu s . Największe znaczenie techniczne uzyskały ciśnieniowe czujniki pneumatyczne. Zasada działania czujnika ciśnieniowego została przedstawiona na rysunku. r p – ciśnienie robocze m p - ciśnienie pomiarowe w d – średnica dyszy wejściowej m d – średnica dyszy pomiarowej s – szczelina Czujnik pneumatyczny Powietrze o ciśnieniu roboczym r p wpływa przez dyszę wejściową w d do komory pomiarowej, w której powstaje wskazywane manometrem ciśnienie m p , zależne od wielkości przekroju, przez który wypływa powietrze z dyszy pomiarowej . Pole powierzchni tego przekroju w przypadku cylindrycznej dyszy pomiarowej dla szczeliny s , wynosi s d F m m π = Zakładając ciągłość przepływu oraz przyjmując równość i stałość współczynników wypływu powietrza przez dysze wejściową i pomiarową, z dopuszczalnym przybliżeniem można wyrazić wartość ciśnienia pomiarowego m p zależnością: 2 2 2 1 + ≅ w m r m F F p p

(…)

…. Pomiary pneumatyczne stawiają znaczne

wymagania dotyczące mikrogeometrii powierzchni mierzonego przedmiotu. Ma ona duży wpływ na dokładność

pomiaru długości i jest zależna od kształtu profilu i wysokości chropowatości powierzchni.

dm – średnica dyszy pomiarowej;

Rz – wysokość chropowatości;

R p – odległość linii średniej profilu

x1

od linii wierzchołkowej;

– odległość czoła dyszy od

wierzchołków nierówności.

Wpływ chropowatości na dokładność pomiaru czujnikiem pneumatycznym

Chropowatość powierzchni powoduje zwiększenie wypływu powietrza, gdyż mierzona wartość x jest

powiększona o wartość

R p , stanowiącą odległość wierzchołków profilu chropowatości od linii średniej. Dla

szlifowanych powierzchni ograniczających wielkość mierzoną w przybliżeniu można przyjąć wartość błędu od

wpływu chropowatości powierzchni równą połowie wartości parametru Rz .

W zależności od wysokości ciśnienia roboczego pneumatyczne metody pomiarowe dzieli się na

wysokociśnieniowe oraz niskociśnieniowe.

Wysokociśnieniowy czujnik pneumatyczny.

W zastosowaniach przemysłowych przeważają wysokociśnieniowe układy pneumatyczne co jest związane z

następującymi zaletami:

otrzymuje się większą niezawodność działania przyrządów;

układ…

… pomiarowej i przyrządu wskazującego.

Łatwość przekształcenia sygnału pomiarowego do postaci wymaganej w sterowaniu automatycznym.

Wysoka pewność działania.

Możliwość samooczyszczania miejsca pomiaru.

Małe zużycie elementów układu pomiarowego.

Wymienione zalety pomiarów pneumatycznych przyczyniły się do rozwoju metod pneumatycznych kontroli

wymiarowej precyzyjnych elementów szczególnie w przypadku…

…

przedstawione są na rysunkach.

Zastosowanie czujników pneumatycznych do pomiaru:

a - równoległości otworów;

c - grubości;

d - płaskości.

Zastosowanie układu czujników pneumatycznych do pomiaru:

a - prostoliniowości tworzącej otworu;

b ; c - prostopadłości otworu względem płaszczyzny czołowej;

d - odległości osi otworów.

Pneumatyczny czujnik AEROPAN

Pneumatyczny czujnik AEROPAN pracuje w wysokociśnieniowym…

... zobacz całą notatkę

Komentarze użytkowników (0)