To tylko jedna z 4 stron tej notatki. Zaloguj się aby zobaczyć ten dokument.

Zobacz

całą notatkę

Strefy wytłaczarki

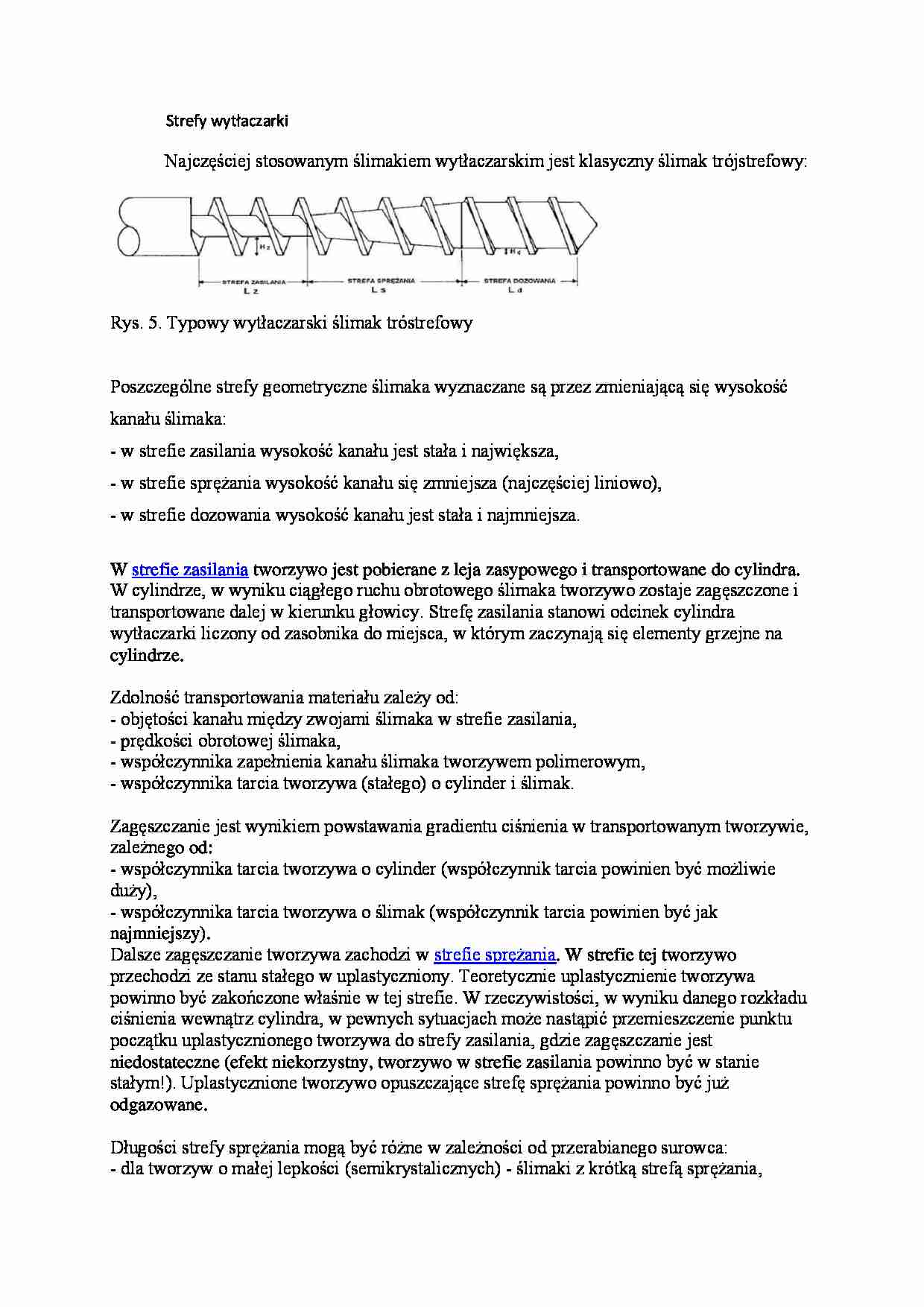

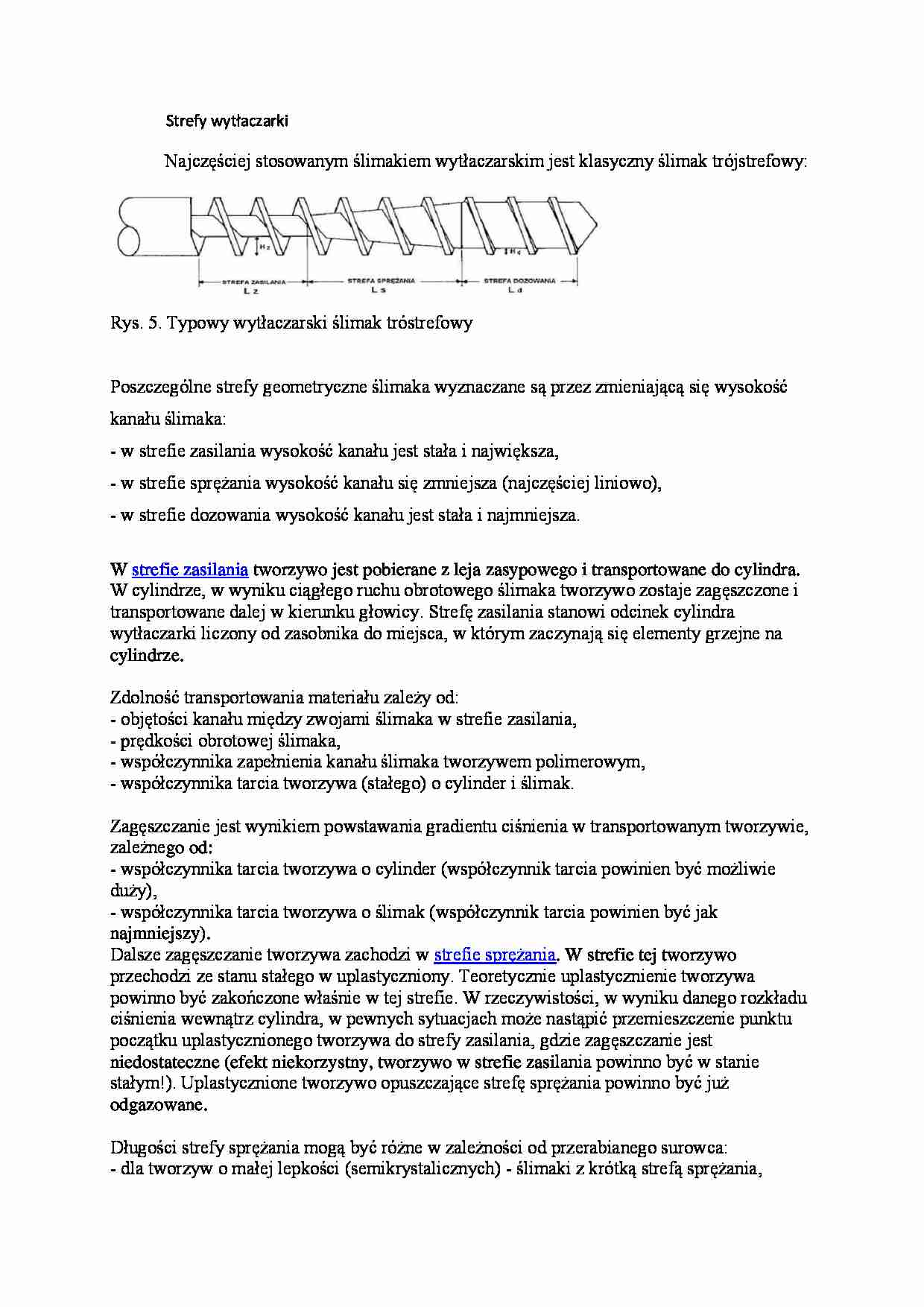

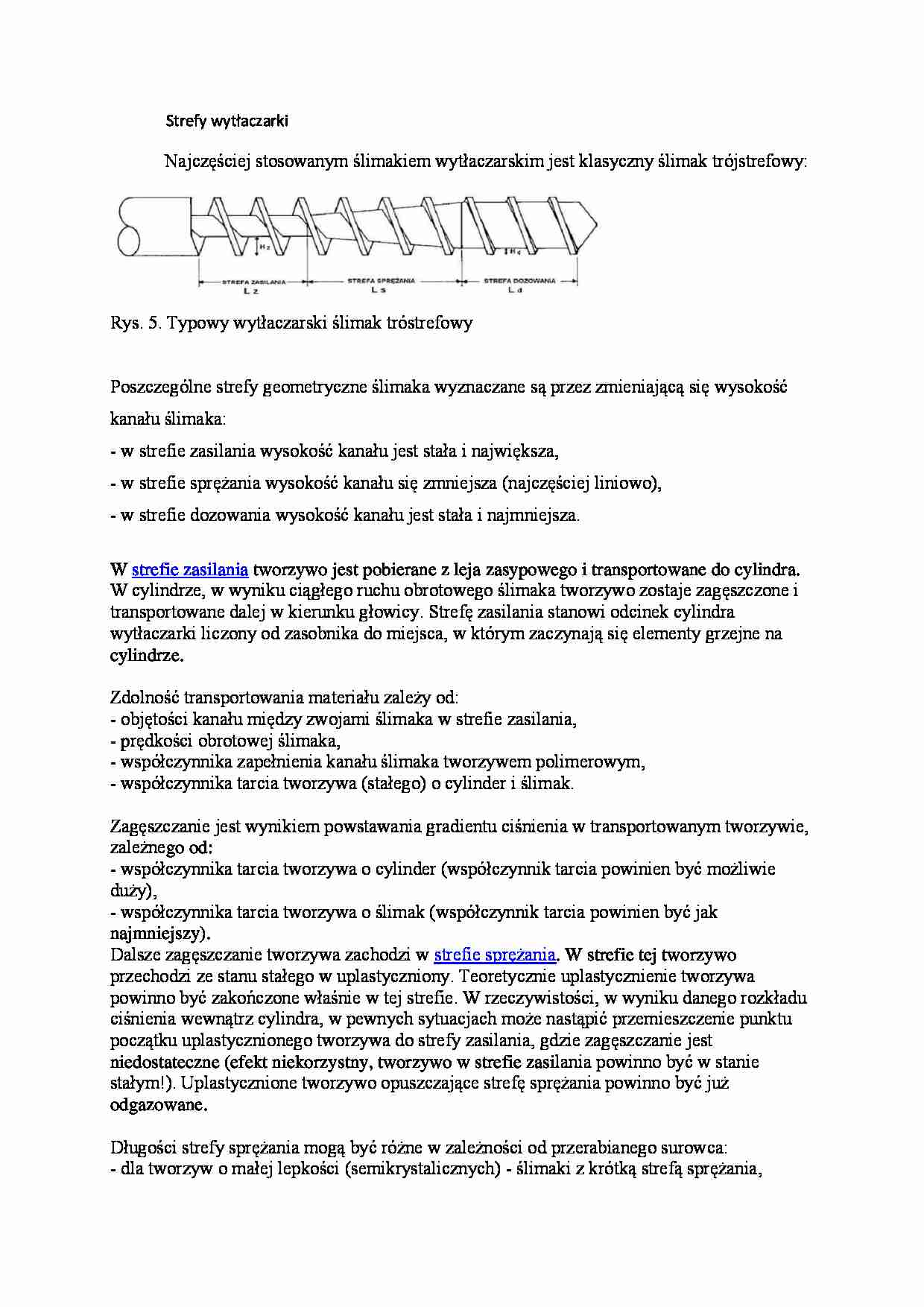

Najczęściej stosowanym ślimakiem wytłaczarskim jest klasyczny ślimak trójstrefowy: Rys. 5. Typowy wytłaczarski ślimak tróstrefowy Poszczególne strefy geometryczne ślimaka wyznaczane są przez zmieniającą się wysokość kanału ślimaka: - w strefie zasilania wysokość kanału jest stała i największa, - w strefie sprężania wysokość kanału się zmniejsza (najczęściej liniowo), - w strefie dozowania wysokość kanału jest stała i najmniejsza.

W strefie zasilania tworzywo jest pobierane z leja zasypowego i transportowane do cylindra. W cylindrze, w wyniku ciągłego ruchu obrotowego ślimaka tworzywo zostaje zagęszczone i transportowane dalej w kierunku głowicy. Strefę zasilania stanowi odcinek cylindra wytłaczarki liczony od zasobnika do miejsca, w którym zaczynają się elementy grzejne na cylindrze. Zdolność transportowania materiału zależy od: - objętości kanału między zwojami ślimaka w strefie zasilania, - prędkości obrotowej ślimaka, - współczynnika zapełnienia kanału ślimaka tworzywem polimerowym, - współczynnika tarcia tworzywa (stałego) o cylinder i ślimak. Zagęszczanie jest wynikiem powstawania gradientu ciśnienia w transportowanym tworzywie, zależnego od: - współczynnika tarcia tworzywa o cylinder (współczynnik tarcia powinien być możliwie duży), - współczynnika tarcia tworzywa o ślimak (współczynnik tarcia powinien być jak najmniejszy). Dalsze zagęszczanie tworzywa zachodzi w strefie sprężania. W strefie tej tworzywo przechodzi ze stanu stałego w uplastyczniony. Teoretycznie uplastycznienie tworzywa powinno być zakończone właśnie w tej strefie. W rzeczywistości, w wyniku danego rozkładu ciśnienia wewnątrz cylindra, w pewnych sytuacjach może nastąpić przemieszczenie punktu początku uplastycznionego tworzywa do strefy zasilania, gdzie zagęszczanie jest niedostateczne (efekt niekorzystny, tworzywo w strefie zasilania powinno być w stanie stałym!). Uplastycznione tworzywo opuszczające strefę sprężania powinno być już odgazowane. Długości strefy sprężania mogą być różne w zależności od przerabianego surowca: - dla tworzyw o małej lepkości (semikrystalicznych) - ślimaki z krótką strefą sprężania, - dla tworzyw o większej lepkości (amorficznych) - ślimaki z dłuższą strefą sprężania. W strefie dozowania zachodzi ujednorodnienie mechaniczne i termiczne przetwarzanego tworzywa oraz ustalenie wartości ciśnienia do poziomu potrzebnego do pokonania oporów przepływu przez głowicę. W celu uzyskania możliwie dużego ciśnienia głębokość kanału ślimaka w tej strefie jest na ogół mała. Natężenie przepływu (wydajność) układu uplastyczniającego, obliczone na podstawie wydatku strefy dozowania, jest proporcjonalne do: - kwadratu średnicy ślimaka, - kąta pochylenia linii śrubowej, - głębokości kanału w tej strefie. Wydajność zależy od cech konstrukcyjnych ślimaka, które uwidoczniono na rysunku:

(…)

… jako Hzas / Hdoz : 1.3 ¸ 5 dla tworzyw termoplastycznych, 1 ¸ 1.5 dla tworzyw termoutwardzalnych, 1 ¸ 0.8 dla elastomerów Geometria ślimaka

Z uwagi na to, że różne rodzaje tworzyw polimerowych wymagają różnych parametrów procesu przetwórczego, istnieje duża różnorodność rozwiązań konstrukcyjnych, a także wymiarów i kształtów ślimaka, co pozwala zapewnić wymagane warunki dla procesów mieszania…

... zobacz całą notatkę

Komentarze użytkowników (0)